<del id="8scqu"></del>

涂裝是現代產品制造工藝中的一個重要環節。防銹、防蝕涂裝質量是產品全面質量的重要方面之一。產品外觀質量不僅反映了產品防護、裝飾性能,而且也是構成產品價值的重要因素。涂裝的過程中,使用到的油漆輔料等,在噴涂和干燥成膜的過程中,會揮發出有機化合物,在生產場所的環境造成污染,并對生產工人的身體健康造成不好的影響。本文介紹一家高溫閥門制造企業,在產品表面涂裝過程中,使用的增強油漆在高溫情況下的附著力輔材烷氧基硅烷,使得生產廢氣中含有機硅成分。

廢氣中含硅一直都是業內一大難題,有機硅不溶于水,無法用噴淋塔這種傳統方式治理,有機硅在高溫條件下與氧氣反應產生二氧化硅結晶體,這種結晶體很容易造成催化劑表面微孔的堵塞而永久失活,所以不適合使用各種催化劑,這種結晶體同樣會堵塞RTO里面的陶瓷蓄熱體孔道,因此,RTO工藝也不適合使用。本文采用沸石轉輪濃縮技術協調直燃爐工藝處理此類廢氣,取得理想的效果,對此類廢氣的處理有一定的指導意義。

一、VOCs治理方法概述

揮發性有機物,常用VOCs表示,它是VolatileOrganicCompounds3個詞第一個字母的縮寫。根據世界衛生組織(WHO)的定義,VOCs是在常溫下,沸點為50℃至260℃的各種有機化合物。VOCs參與大氣環境中臭氧和二次氣溶膠的形成,其對區域性大氣臭氧污染、PM2.5污染具有重要的影響。大多數VOCs具有令人不適的特殊氣味,并具有毒性、刺激性、致畸性和致癌作用,特別是苯、甲苯及甲醛等對人體健康會造成很大的傷害。流行病學統計表明,我國人群中癌癥發病率持續增高,與環境中VOCs毒性物質的持續增加有密切關系。涂裝行業一直是揮發性有機物產生的“大戶”,涂裝廢氣的特征之一是大風量、低濃度,因此,研究涂裝過程中VOCs的產生、排放、危害及其控制對策和措施,具有十分重要的意義。

目前,針對揮發性有機物的末端治理方法主要有:吸附法、吸收法、膜分離法、生物降解法、低溫等離子法、冷凝法和燃燒法。考慮項目建設的成本、處理效果及經濟適用性,針對本案所提及的大風量、低濃度的含硅廢氣,原采用處理工藝為活性炭吸附+催化氧化工藝,但由于有機硅在高溫下產生結晶,則更適用于采用濃縮之后再直燃式熱力焚燒的組合工藝。

二、沸石轉輪+TO工藝

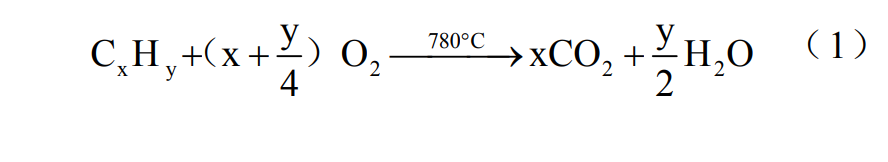

在有機廢氣治理行業中,將質量濃度低于1000mg/m3的有機廢氣統稱為低濃度有機廢氣。對于低濃度有機廢氣的治理,沸石轉輪濃縮+TO工藝得到廣泛應用,即采用疏水性沸石分子作為吸附劑將廢氣中的低濃度的VOCs吸附下來,使廢氣凈化后排放,經一段時間的吸附后,沸石分子達到飽和狀態,再用熱空氣對沸石分子進行脫附解吸,形成小風量、高濃度的有機廢氣,再進行高溫分解無害化處理,反應方程如下:

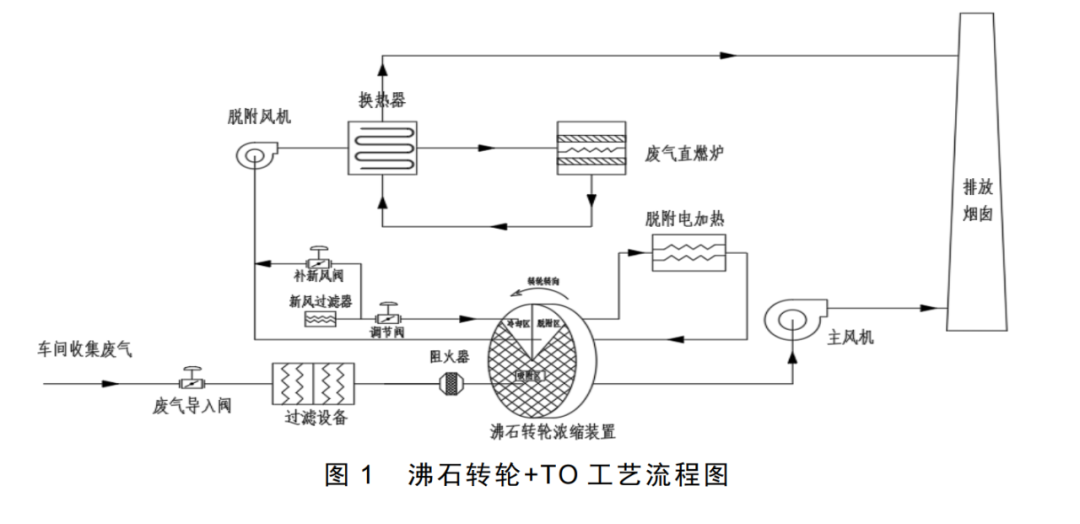

這種工藝凈化效率高,設備運行穩定,后期維護簡單方便,但對工藝設計要求也相對較高。廢氣處理工藝流程如圖1所示。

2.1-沸石轉輪濃縮技術

沸石轉輪濃縮是一種應用于大風量、低濃度的有機廢氣凈化技術,沸石轉輪主體為一個裝滿沸石分子篩的旋轉輪,根據其在實際工作中的狀態,沸石轉輪分為吸附區、脫附區及冷卻區。

沸石分子篩的化學通式為Mx/m[(AlO2)x•(SiO2)y]•zH2O,是一種結晶硅酸鋁金屬鹽的多孔晶體,其中的硅氧四面體和鋁氧四面體通過共享氧原子相互連接形成骨架結構。

沸石分子篩是沸石轉輪的核心,本身作為一種疏水性材料,能適應更高的廢氣濕度,且有耐高溫的特性,區別于活性炭這種廣譜吸附劑,其具有較為均一的吸附孔徑,故其孔洞直徑具有“分子篩分”的作用,具有選擇吸附性,更加安全可靠。

沸石轉輪濃縮吸附是一個不斷循環往復的旋轉過程,如圖1所示,從生產車間收集的廢氣,經過G4、F7、F9三級過濾后,進入到沸石轉輪的吸附區,有機廢氣在主風機的作用下,通過轉輪的吸附區本體,廢氣中的有機成分被吸附在分子篩內從而截留下來,干凈的氣體經煙囪排出。沸石轉輪繼續轉到脫附區,截留在分子篩內的有機物,在此區域內被180~220℃的高溫氣體“蒸”出,帶出轉輪,在脫附區吸附飽和的分子篩得到“重生”,但此時高溫的輪體仍未恢復完全的吸附作用,轉輪需要繼續旋轉到冷卻區,在冷卻區高溫干凈的輪體,與過濾后的室外新風進行換熱,使輪盤的溫度下降至40℃以下,從而具備重新轉入下一個循環的吸附條件,同時在換熱過程中對脫附的熱風進行了一次溫度提升,為脫附風的快速升溫提供條件,同時起到節約能源的效果。沸石轉輪就是這樣不斷循環往復地重復著“吸附-脫附-冷卻”的過程,實現有機廢氣處理的功能。

2.2-TO燃燒爐

針對成分復雜的高濃度處理的方式,主流工藝為熱力氧化法。熱力氧化法可分為催化氧化法(CO)、蓄熱式熱力氧化法(RTO)及直接焚燒法(TO)。本文所提及的廢氣為含硅廢氣,含硅廢氣目前仍是行業中一種較難處理的廢氣,由于有機硅在高溫的條件下容易與氧氣反應形成二氧化硅結晶體,這種結晶體容易堵塞催化劑表面微孔,致使催化劑物理失活;同時這種結晶體也能堵塞陶瓷蓄熱體的廢氣孔道,一方面影響廢氣的通過效率,同時又大大降低了陶瓷蓄熱體的換熱效率,所以上述含硅廢氣的處理,既不能適用催化氧化法,也不適用蓄熱式熱力氧化法,這樣一來TO爐成為唯一適用的處理工藝。

TO爐即直燃式廢氣焚燒爐,是直接采用燃氣、燃油或者電等供熱方式,將爐內溫度提高至有機物起燃溫度之上,廢氣在爐內高溫條件下停留2s以上,被完全氧化分解成CO2和H2O等小分子無機物,從而得到無害化處理,反應方程式如上式(1)。TO爐出口的廢氣高溫通過板式換熱器進行能量回收,與TO的進氣換熱,基本能實現正常運行,TO爐自供熱,無需額外的能源補充,降低系統運行的成本。

2.3-活性炭吸附+CO與沸石轉輪+TO的比較

目前常用的吸附材料主要有活性炭、活性氧化鋁及沸石分子篩[2];在國內,最常用的有機廢氣吸附材料是活性炭,但隨著國內外對新型吸附材料的不斷研究及探索,具有吸附能力強、不可燃及較大的吸附、脫附能力等特點的沸石分子篩逐步替代了常規的活性炭,作為一種新型的有機廢氣吸附材料,在有機廢氣治理行業中大量使用,并逐步得到市場認可。

關于活性炭吸附+CO與沸石轉輪+TO2種工藝在含硅廢氣中的處理優缺點比較詳見表1。從表1可知,選擇沸石轉輪作為吸附凈化材料,并配套TO來無害化分解高濃度VOCs氣體,是治理大風量低濃度含硅有機廢氣的最佳選擇。

三、結論

針對本文所述的大風量低濃度混合型的有機含硅廢氣,沸石轉輪吸脫附+TO凈化裝置具有高效、安全、經濟的特點,對廢氣中苯系物、酯類、醇類物質的吸附效率可達90%~97%。沸石轉輪分子篩材質不可燃、安全性好,可在高溫下進行脫附再生,其使用壽命長達8~10年。TO爐直接燃燒裂解的方式對VOCs處理效率高達95%~98%,對于廢氣處理過程中產生的有機硅結晶成分,對TO的處理效率幾乎無影響,只需定期打開設備預留的檢修門清理掉結晶體即可。整體裝置采用實時溫度監控,多級能量回收,既節約能源,又具有極高的安全性。但使用過程中也需防止諸如因轉輪內積聚高質量濃度VOCs而導致悶燒等情況的發生,因此,需要做好對設備進行監控與保養。

在工業迅速發展及環境保護形勢日益嚴峻的今天,沸石轉輪+TO裝置將會在含硅廢氣處理的領域中得到更廣泛的認可和應用。

來源:相章分享環保技術

Powered by MetInfo www.mituo.cn

<ul id="wy0c2"></ul> <ul id="wy0c2"></ul> <ul id="wy0c2"></ul> 工业废气怎么处理?怎么收费?

东莞环评怎么办理?怎么收费?

催化燃烧设备多少钱?

生物除臭设备多少钱?

湿式静电除尘器多少钱?

东莞市中仁环境科技有限公司0769-82865656