歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

2012年,國家發(fā)布了《重點(diǎn)區(qū)域大氣污染防治“十二五”規(guī)劃》,傳統(tǒng)的噴漆室排風(fēng)利用煙囪進(jìn)行高空排放已不能滿足環(huán)保標(biāo)準(zhǔn)。十三五期間,國家對(duì)大氣污染治理力度日益加大,國家、地方政府相繼發(fā)布多項(xiàng)環(huán)保法規(guī),鼓勵(lì)、推薦企業(yè)采用合適的廢氣治理技術(shù)。本文結(jié)合某公司駕駛室和底盤噴漆兩條不同涂裝線選擇的VOC治理工藝,以及不同治理工藝對(duì)應(yīng)的運(yùn)營成本,綜合對(duì)比分析,可以指導(dǎo)不同的汽車涂裝線對(duì)VOC治理工藝進(jìn)行選擇。

一、VOC來源分類

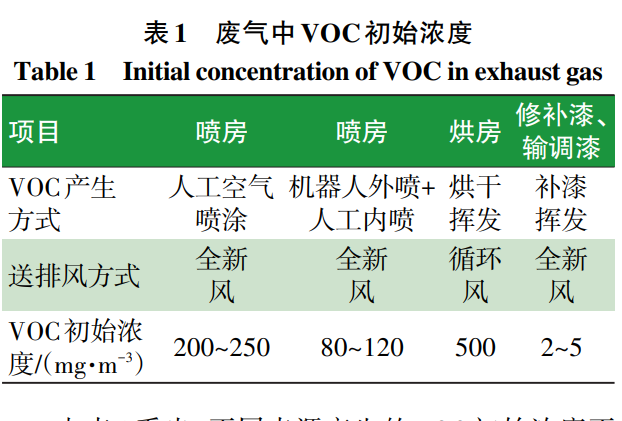

以某公司涂裝線為例,按照VOC濃度、廢氣風(fēng)量、噴房形式等不同,采取不同的組合治理工藝。廢氣按照涂料種類分為溶劑型高固廢氣和水性涂料廢氣;按照廢氣來源分為烘房廢氣和噴房廢氣;按照噴房類型分為干式噴房廢氣和濕式噴房廢氣。不同的廢氣中VOC初始濃度不同,以雙班250d標(biāo)準(zhǔn)產(chǎn)能10萬臺(tái)的噴漆線為例,廢氣中VOC初始濃度見表1。

由表1看出,不同來源產(chǎn)生的VOC初始濃度不同,采取的治理措施也不同。目前行業(yè)對(duì)于修補(bǔ)漆及輸調(diào)漆過程中產(chǎn)生的VOC濃度較低廢氣,一般直接采用活性炭吸附后排放;對(duì)于烘房產(chǎn)生的VOC,因溫度較高,不適合直接進(jìn)入沸石轉(zhuǎn)輪,采用回收式熱力焚燒系統(tǒng)(TNV)或蓄熱式氧化爐(RTO)高溫裂解后排放;噴房廢氣,VOC濃度較低,一般采用沸石轉(zhuǎn)輪進(jìn)行濃縮凈化,潔凈氣體達(dá)標(biāo)后排放,而轉(zhuǎn)輪濃縮廢氣進(jìn)入RTO或者TNV進(jìn)行820~860℃高溫裂解后排放。

上述三類廢氣,補(bǔ)漆房和烘房廢氣處理工藝目前行業(yè)基本一致,本文不再詳細(xì)展開分析。本文將針對(duì)噴房廢氣的處理工藝進(jìn)行對(duì)比分析,結(jié)合噴房形式綜合對(duì)比設(shè)備投資、運(yùn)營成本等因素,確定最優(yōu)的處理工藝。

二、典型的VOC治理工藝

噴房按形式分為干式噴房和濕式噴房,干式噴房產(chǎn)生的VOC有機(jī)廢氣不需要除濕可以直接進(jìn)入沸石轉(zhuǎn)輪進(jìn)行濃縮,濕式噴房產(chǎn)生的VOC有機(jī)廢氣需要先進(jìn)行除濕,相對(duì)濕度降低至60%~80%,才能進(jìn)入廢氣轉(zhuǎn)輪。

涂料按類型分為水性涂料和溶劑型涂料,其中水性涂料使用的噴房設(shè)有閃干室,閃干室廢氣也需要處理,可以直接進(jìn)入轉(zhuǎn)輪,或者直接進(jìn)入RTO裂解,具體處理方式需要根據(jù)轉(zhuǎn)輪進(jìn)風(fēng)溫度要求進(jìn)行確定。

沸石轉(zhuǎn)輪脫附方案分為冷卻風(fēng)脫附和新風(fēng)脫附,根據(jù)廢氣是否需要除濕確定脫附風(fēng)的方式。

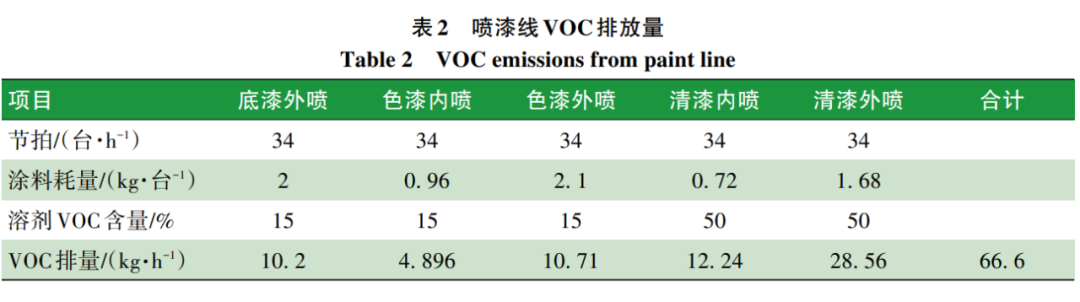

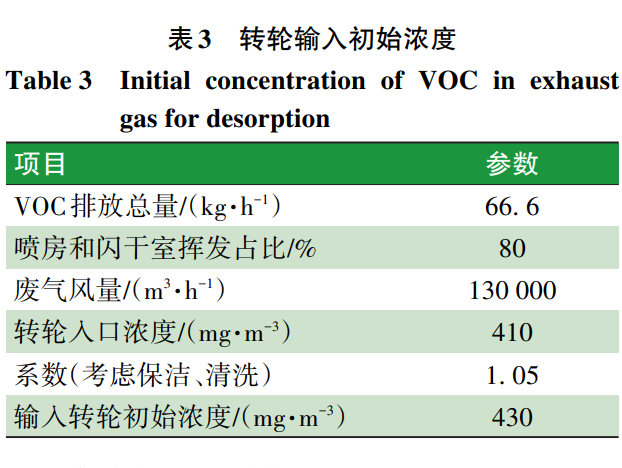

以某公司一條雙班250d標(biāo)準(zhǔn)產(chǎn)能10萬臺(tái)的駕駛室噴漆線為例,采用水性涂料、機(jī)器人噴涂、干式噴房、循環(huán)風(fēng),噴漆廢氣來源有色漆噴房、清漆噴房、閃干室,生產(chǎn)線參數(shù)見表2和表3。

從表3看出,噴房與閃干室混合廢氣輸入轉(zhuǎn)輪前的初始VOC濃度為430mg/m³,但轉(zhuǎn)輪對(duì)于進(jìn)入的廢氣有溫度要求,一般要求溫度≤40℃,溫度過高會(huì)影響轉(zhuǎn)輪的吸附效率。因此需要核算混合廢氣的溫濕度,以便確定閃干室廢氣的去向。

2.1閃干室廢氣去向

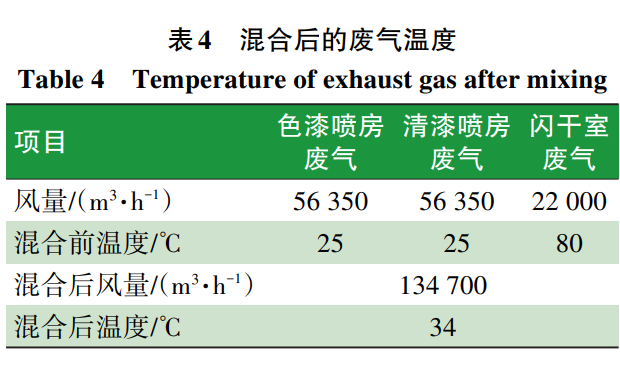

需要核算閃干室與噴房廢氣混合后的溫度能否滿足轉(zhuǎn)輪入口溫度要求。仍以該公司駕駛室線為例,閃干室廢氣溫度為80℃,與色漆、清漆噴房廢氣混合后溫度見表4。

從表4看出,噴房和閃干室廢氣混合后的溫度是34℃,滿足轉(zhuǎn)輪進(jìn)口溫度要求,可以混合入轉(zhuǎn)輪。

2.2轉(zhuǎn)輪脫附風(fēng)的選擇

轉(zhuǎn)輪脫附風(fēng)有兩種來源,一是新風(fēng),二是冷卻風(fēng)。根據(jù)噴房形式不同,結(jié)合運(yùn)營成本進(jìn)行核算。

2.2.1干式噴房脫附風(fēng)選擇

對(duì)于干式噴房,廢氣進(jìn)轉(zhuǎn)輪前不需要除濕,可以采用部分轉(zhuǎn)輪入口的初始廢氣用于對(duì)轉(zhuǎn)輪進(jìn)行冷卻,冷卻后再經(jīng)換熱器換熱,達(dá)到脫附溫度后對(duì)轉(zhuǎn)輪濃縮的廢氣進(jìn)行脫附。即干式噴房轉(zhuǎn)輪脫附風(fēng)采用轉(zhuǎn)輪冷卻風(fēng)。

2.2.2濕式噴房脫附風(fēng)選擇

對(duì)于濕式噴房,因廢氣進(jìn)入轉(zhuǎn)輪前經(jīng)過文丘里等漆霧捕集設(shè)備,濕度基本達(dá)到90%以上,超過轉(zhuǎn)輪入口濕度要求,必須進(jìn)行除濕。以該公司底盤噴漆線濕式噴房為例,冷卻風(fēng)對(duì)轉(zhuǎn)輪進(jìn)行冷卻后,又回到了轉(zhuǎn)輪入口前端的混風(fēng)箱,利用其冷卻后的溫度,與初始廢氣進(jìn)行混合,進(jìn)行除濕。

轉(zhuǎn)輪冷卻風(fēng)回到前段混風(fēng)箱進(jìn)行除濕,轉(zhuǎn)輪脫附風(fēng)采用新風(fēng)。經(jīng)過轉(zhuǎn)輪的風(fēng)分為兩路,第一路為潔凈風(fēng)直接排放,第二路為冷卻風(fēng)回到轉(zhuǎn)輪前端混風(fēng)箱除濕,再與廢氣混合后重新進(jìn)入轉(zhuǎn)輪。脫附風(fēng)則采用系統(tǒng)外新風(fēng),配獨(dú)立新風(fēng)風(fēng)機(jī)。新風(fēng)首先與RTO排放煙氣進(jìn)行預(yù)換熱,再經(jīng)過直燃爐直接加熱至脫附溫度180~220℃,然后進(jìn)入轉(zhuǎn)輪進(jìn)行脫附。

2.2.3兩種脫附風(fēng)方案對(duì)比

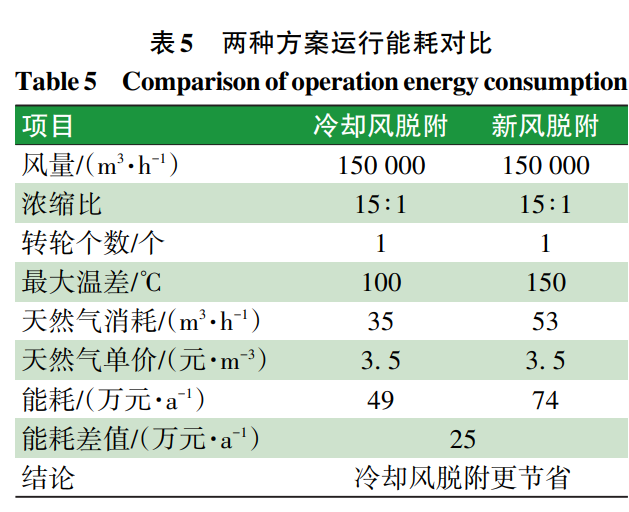

(1)運(yùn)行能耗對(duì)比。

不論是冷卻風(fēng)脫附還是新風(fēng)脫附,都需要將冷卻風(fēng)或者新風(fēng)升溫至轉(zhuǎn)輪需要的脫附溫度,這個(gè)升溫過程需要消耗天然氣,下面就兩種方案升溫需要的天然氣量進(jìn)行對(duì)比,以10000m³/h風(fēng)量為基準(zhǔn),分析能耗情況。

空氣升溫消耗熱量按式(1)計(jì)算。

Q=C×Vk×Δt 式(1)

其中,Q—單位時(shí)間消耗熱量,kJ/h;C—空氣比熱容,0~200℃時(shí),C≈1.30kJ•m-3•℃-1;Vk—風(fēng)量,m3/h;Δt—溫差,℃。

空氣升溫消耗熱量折合天然氣量按式(2)計(jì)算。

Vg=Q/qg式(2)

其中,Vg—天然氣耗量,m³;qg—天然氣低位發(fā)熱量,國內(nèi)天然氣因成分不同,而熱值不同,為33494~40193kJ/m³,此處以青島天然氣低位熱值36739kJ/m³計(jì)算。

對(duì)于干式噴房,采用冷卻風(fēng)脫附,不同品牌的轉(zhuǎn)輪脫附風(fēng)溫度不同,西部技研轉(zhuǎn)輪冷卻風(fēng)出口溫度為140℃,蒙特轉(zhuǎn)輪脫附風(fēng)出口溫度為80℃,對(duì)冷卻風(fēng)進(jìn)行升溫至轉(zhuǎn)輪脫附需要的溫度,西部技研轉(zhuǎn)輪脫附溫度為220℃,蒙特轉(zhuǎn)輪為180℃,升溫溫差為80~100℃,取100℃溫差。按式(1)和(2)計(jì)算,需要消耗天然氣35m³/h。

對(duì)于濕式噴房,采用新風(fēng)脫附,新風(fēng)平均溫度20℃,首先與RTO排煙(100~120℃)進(jìn)行換熱,換熱后溫度約為70℃,升溫至180~220℃,溫差為110~150℃,取最大溫差150℃。按式(1)和(2)計(jì)算,需要消耗天然氣53m³/h。

兩種脫附風(fēng)方案,天然氣耗量相差18m³/h,按照天然氣單價(jià)3.5元/m3,每年運(yùn)行4000h(250d,16h/d)計(jì)算,年運(yùn)行費(fèi)用相差25萬元/a。運(yùn)行能耗對(duì)比結(jié)論:每10000m³/h的濃縮廢氣,新風(fēng)脫附方案比冷卻風(fēng)脫附方案每年多花費(fèi)運(yùn)行能耗25萬元,即冷卻風(fēng)脫附方案運(yùn)行成本更經(jīng)濟(jì)。

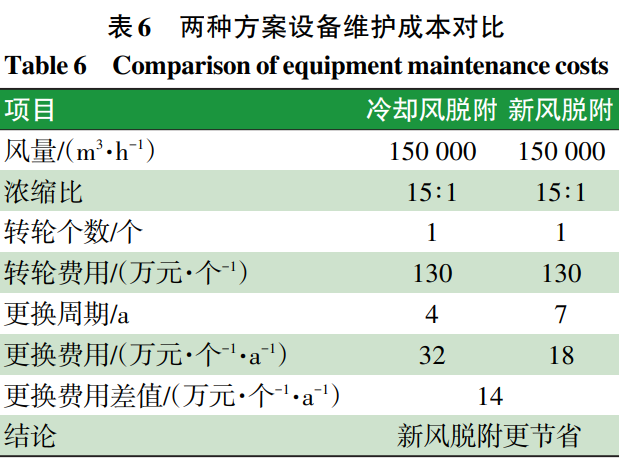

(2)轉(zhuǎn)輪更換成本對(duì)比。

采用冷卻風(fēng)脫附方案,因冷卻風(fēng)實(shí)際是初始的廢氣,含有未處理的VOC,對(duì)轉(zhuǎn)輪進(jìn)行脫附時(shí),廢氣中的VOC直接接觸轉(zhuǎn)輪,其中大相對(duì)分子質(zhì)量的物質(zhì)容易堵塞轉(zhuǎn)輪,降低轉(zhuǎn)輪壽命。采用新風(fēng)脫附方案,脫附風(fēng)是潔凈的新鮮空氣,對(duì)轉(zhuǎn)輪不會(huì)造成影響,可以延長轉(zhuǎn)輪的使用壽命。根據(jù)該公司的實(shí)際使用情況對(duì)比,采用新風(fēng)脫附方案,轉(zhuǎn)輪可延長3a使用壽命,由原4a延長為7a,單個(gè)轉(zhuǎn)輪采購安裝費(fèi)用約130萬元,折合節(jié)省14萬元/a,即新風(fēng)脫附方案轉(zhuǎn)輪運(yùn)行維護(hù)成本更低。

(3)系統(tǒng)安全運(yùn)行對(duì)比。

若采用冷卻風(fēng)脫附方案,脫附風(fēng)是含有VOC的初始廢氣,需經(jīng)過高溫?fù)Q熱器進(jìn)行換熱;因長期使用,VOC堆積在高溫?fù)Q熱器管壁外側(cè),而前端的漆霧捕集設(shè)施捕集效率很難達(dá)到100%,必然會(huì)有細(xì)小的漆霧累積在換熱器管壁上;換熱器管直接與860℃的RTO爐膛相連接,當(dāng)沒有有效的措施進(jìn)行清理和保潔時(shí),若爐膛超溫或者換熱器管壁出現(xiàn)裂紋,則會(huì)有安全隱患。

而采用新風(fēng)脫附方案,則無安全隱患。即新風(fēng)脫附方案運(yùn)行更安全。

三、VOC治理工藝選擇

目前,行業(yè)VOC治理工藝規(guī)劃過程,主要有兩處不同,一是閃干室廢氣直接進(jìn)入轉(zhuǎn)輪還是進(jìn)入RTO,主要取決于混合風(fēng)的溫度;二是脫附風(fēng)采用冷卻風(fēng)還是新風(fēng),這取決于運(yùn)營成本和安全等因素。

綜合上述對(duì)比分析,考慮運(yùn)營能耗、設(shè)備維護(hù)保養(yǎng)費(fèi)用、安全運(yùn)行等因素,企業(yè)在選擇工藝方案時(shí),需要綜合對(duì)比選擇。以單個(gè)轉(zhuǎn)輪為例進(jìn)行能耗和維護(hù)成本的綜合對(duì)比,能耗對(duì)比見表5,設(shè)備維護(hù)費(fèi)用對(duì)比見表6。

從表5和表6可以看出,從運(yùn)行成本上對(duì)比,每10000m³/h風(fēng)量,冷卻風(fēng)脫附方案較新風(fēng)脫附方案節(jié)省運(yùn)營成本11萬元/a,即冷卻風(fēng)脫附方案更節(jié)省運(yùn)營成本。而從系統(tǒng)安全性上看,新風(fēng)脫附方案沒有安全隱患。

四、總結(jié)

綜上,VOC治理工藝路徑規(guī)劃,主要考慮以下兩點(diǎn):

一是閃干室廢氣的路徑規(guī)劃。閃干室廢氣量一般較大,在20000m³/h以上,直接進(jìn)入RTO會(huì)增加設(shè)備投資和運(yùn)行成本。若閃干室與噴房混合廢氣的溫度能滿足轉(zhuǎn)輪進(jìn)口溫度要求,則閃干室廢氣首選方案是直接與噴房廢氣混合,進(jìn)入轉(zhuǎn)輪進(jìn)行凈化濃縮。

二是轉(zhuǎn)輪脫附方案規(guī)劃。如果采用干式噴房,不需要除濕,則采用冷卻風(fēng)脫附成本更低;如果采用濕式噴房,需要進(jìn)行除濕,綜合考慮運(yùn)營成本和安全性,采用新風(fēng)脫附,運(yùn)營更安全。二者運(yùn)營成本相差約11萬元/a,采用冷卻風(fēng)脫附工藝更節(jié)省。

企業(yè)在選擇VOC處理工藝時(shí),可從企業(yè)自身關(guān)注點(diǎn)出發(fā),根據(jù)生產(chǎn)線實(shí)際情況,綜合考慮初始廢氣VOC濃度、漆霧捕集設(shè)備的捕集效率、設(shè)備維護(hù)保養(yǎng)成本、安全隱患等因素,選擇合理的工藝方案。

來源:環(huán)保技術(shù)

Powered by MetInfo www.mituo.cn

工业废气怎么处理?怎么收费?

东莞环评怎么办理?怎么收费?

催化燃烧设备多少钱?

湿式静电除尘器多少钱?

东莞市中仁环境科技有限公司0769-82865656