含酚含醛VOCs廢氣治理是VOCs治理領域的難點之一。酚醛廢氣成分中含有甲醛等同系物質,活性炭對甲醛的吸附量極低,僅依靠活性炭的吸附能力很難保證廢氣中的甲醛可以達標排放;苯酚被活性炭、轉輪沸石吸附之后易產生結晶體,導致微孔堵塞,難以將苯酚脫附下來;酚醛行業廢氣濃度較低,使用RTO燃燒法需要補充大量天然氣,致使運行成本的大幅增加。以酚醛樹脂(PF)為例,酚醛樹脂又稱電木粉,可分為熱固性和熱塑性兩類。廣泛應用于防腐蝕工程、膠粘劑、阻燃材料、砂輪片制造等行業,主要用于制造各種塑料、涂料、膠粘劑及合成纖維等,酚醛樹脂廢氣的主要污染因子為:甲醛、甲醇、苯酚等VOCs。

一、 含酚含醛有機廢氣特點

1、廢氣來源:

①苯酚和甲醛在保溫縮聚反應階段以及升溫脫水階段在常壓進行,因而小部分揮發酚和甲醛氣體經過冷凝冷卻器從廢水儲槽的放空管道口逸出。

②樹脂在生產階段必須抽真空負壓加速反應,部分酚醛氣體被抽入真空泵,再從真空泵的排氣管口排出。

③樹脂反應完成時,大量含有酚醛的氣體瞬時逸出,刺激氣味極濃,是主要排放源。

2、廢氣濃度:

酚醛行業廢氣濃度約為600 mg/m³,具體數值需要根據物料成分進行推算和具體實際檢測。

3、廢氣風量:

酚醛樹脂在生產過程中氣體通過冷凝器,揮發出來的氣體接入排空管道,反應過程中部分廢氣被吸入真空泵,通過真空泵排入排空管道。另外生產履帶上會安裝通風收集裝置,這是廢氣的主要來源。

4、排放方式:

目前常用的排放方式是通過廢氣處理設施,處理達標后經過煙囪排放,煙囪高度根據企業環評和相關地區排放要求而定,通常高度為15 m。

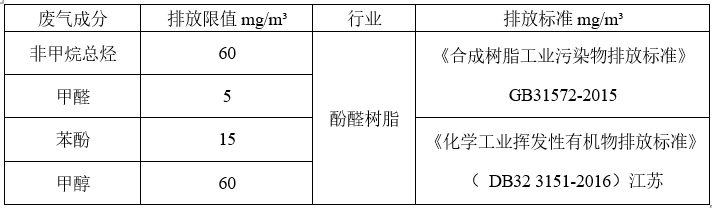

二、達標排放要求

酚醛樹脂行業廢氣主要成分是甲醇、甲醛、苯酚等物質。多數企業以《合成樹脂工業污染物排放標準》(GB 31572-2015)為主規定污染物排放限值,但各省的排放標準略有不同,還需結合當地的標準制定排放要求。

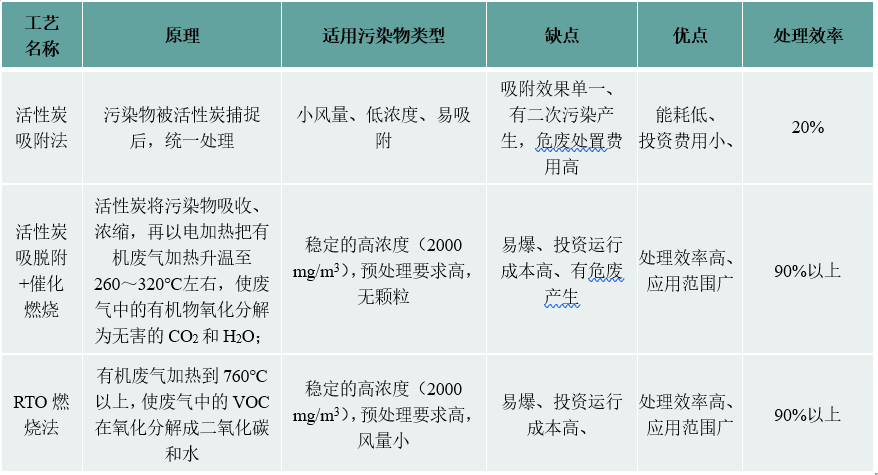

三、行業痛點問題分析

目前酚醛行業的廢氣VOCs濃度約為600 mg/m³,國家關于合成樹脂行業的廢氣排放標準為非甲烷總烴濃度<60 mg/m³、苯酚濃度<15 mg/m³、甲醛濃度<5 mg/m³、甲醇濃度<5 mg/m³。

酚醛廢氣成分中含有甲醛等同系物質,活性炭對甲醛的吸附量極低,僅依靠活性炭的吸附能力很難保證廢氣中的甲醛可以達標排放;苯酚被活性炭、轉輪沸石吸附之后易產生結晶體,導致微孔堵塞,難以將苯酚脫附下來;酚醛行業廢氣濃度較低,使用RTO燃燒法需要補充大量天然氣,致使運行成本的大幅增加。

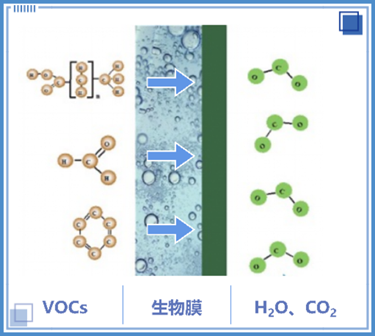

四、生物法適用分析

1、技術原理

生物法處理廢氣是與物理吸收、吸附,化學燃燒法等并列的廢氣治理技術之一,在國內生物法通常用于廢氣除臭項目,而在國外則較多應用于生產工藝的工業生產廢氣環節。與傳統工藝相比較生物法更安全節能、運行費用低、操作簡單、應用范圍廣,如果能夠針對污染物選擇合適的微生物菌種以及運行參數,可給生產企業的VOCs尾氣治理帶來一個優化的工藝選擇,與現有的廢氣技術形式互補,在一定程度上可扭轉生產企業面臨的環保與安全相矛盾局面。

2、技術分析

(1) 技術經驗累計:生物法處理廢氣的核心在于根據不同的污染物特征選擇不同菌劑進行定向培養,對于生物本身需要有很強的處理能力以及耐受能力,需要進行不斷地菌劑篩選以及技術開發來應對不同的污染物,需要進行大量的技術累積和項目調試經驗。

(2) 穩定運行和排放:針對廢氣中的污染物定制化地篩選出針對性的微生物菌劑,利用特種定制菌劑可以完成對廢氣中污染物的高效降解。平均處理效率可達90%以上。生物菌劑在運行過程鐘具有一定的調節性,當污染物濃度發生短暫性波動時,生物能夠自我調節,保證設備的穩定運行。

(3) 安全風險低:生物法工藝運行條件為常溫常壓,無天然氣添加無明火。工藝體系為水系體系,無爆炸起火風險,安全可控。

(4) 運行費用低:整體工藝運行成本僅為風機水泵等常用電氣設備的電費,無天然氣等額外能源消耗,無活性炭消耗及后續危廢處置費用。

(5) 減碳效果明顯:生物法核心是用微生物將污染物進行生物降解。在降解的過程中,污染物部分被分解成CO2和H2O,還要一部分被生物利用變成生物繁殖過程中的細胞結構。相比于燃燒法引入天然氣輔助燃燒處理,生物法的減碳固碳效果更加顯著。大約減少碳排放30~70%。

來源:VOCs減排工作站

Powered by MetInfo www.mituo.cn