做有機廢氣VOCs治理工程,在了解廢氣工況后需要特別注意廢氣中的腐蝕性成分,特別是酸及鹵代烴物質。酸性物質如鹽酸,就特別要注意有機廢氣VOCs治理設備的材質選擇,當采用燃燒法治理VOCs時,要注意廢氣中的鹵代烴物質,這不僅可能使催化劑中毒,同時焚燒后產生的酸性物質也會腐蝕碳鋼及304材質等設備。今日我們來了解下,有機廢氣VOCs治理領域最為常見的腐蝕因子,Cl離子,它可能是廢氣中的酸性物質鹽酸帶來,也可能會因為焚燒的廢氣中含有二氯甲烷等物質經焚燒后釋放出來,這些都是VOCs治理領域很常見的問題。

1、普及下常規不銹鋼用于哪些氯離子環境

⑴、T304不銹鋼使用環境:氯離子含量為0-200mg/L

⑵、T316不銹鋼使用環境:氯離子含量為<1000mg/L

⑶、T317不銹鋼使用環境:氯離子含量為<5000mg/L

液壓試驗應符合下列規定:液壓試驗應使用潔凈水。當對不銹鋼、鎳及鎳合金管道,或對連有不銹鋼、鎳及鎳合金管道或設備的管道進行試驗時,水中氯離子含量不得超過25mg/L(25ppm)。

2、不銹鋼、超級不銹鋼和鈦材所用氯離子環境

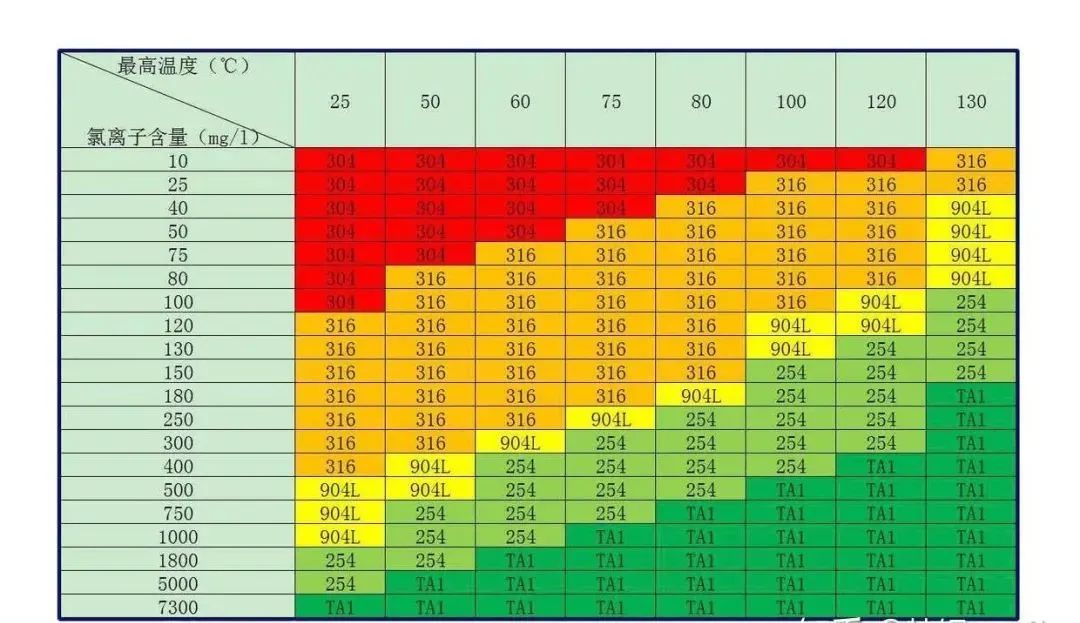

下圖為不銹鋼、超級不銹鋼和鈦材所用氯離子環境。

紅色為低ppm和低溫環境,選用常規不銹鋼304,綠色高溫和高ppm環境,先用純鈦TA1。

從圖表可以看出,耐氯離子腐蝕有個簡易的排列:

304<316L<904L<254SMO<純鈦

3、雙相鋼耐氯離子腐蝕怎么樣?

有人會問,雙相鋼耐氯離子腐蝕怎樣?性能如何?

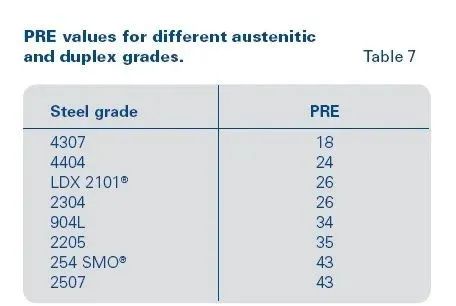

下圖為PRE耐腐蝕當量值,耐點腐蝕指數 PRE (PittingResistance Equivalent) 數值反映的是材料的耐氯離子點腐蝕傾向。

從下圖可以看出,雙相鋼2101、2304、2205、2507四個牌號耐腐蝕傾向均大于普通316L,有些材料和超級不銹鋼相當。

如2507耐點腐蝕就媲美254SMO,2205與904L的耐氯離子點腐蝕腐蝕性能相當。

代入上面第2部分,很清楚可以看到他們排在什么位置。

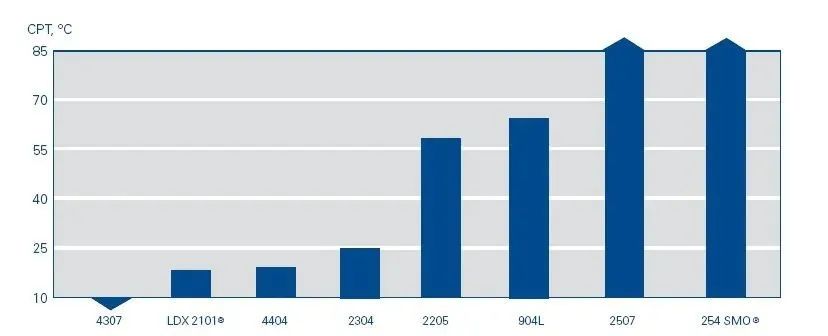

上面G150腐蝕試驗是奧托昆普發明的電化學臨界點蝕溫度的標準試驗方法,臨界點腐蝕溫度如上:可以看出,G150結果與PRE數值結果類同。

4、超級不銹鋼254SMO與316L耐氯離子腐蝕

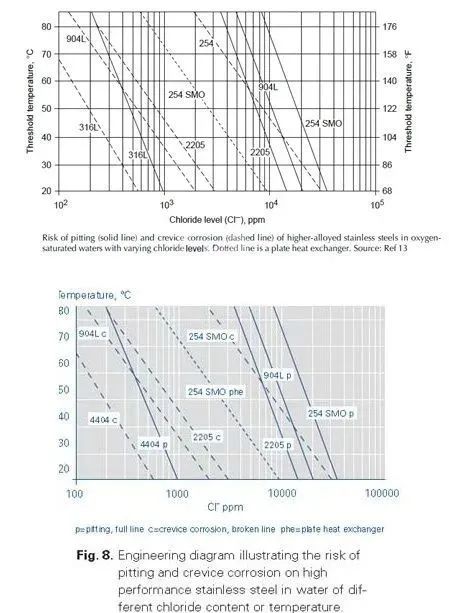

上面黑白圖和藍色圖一樣,是來自奧托昆普不同年份和版本的圖示,可以看出:

316L耐氯離子點腐蝕性能遠低于254SMO,耐縫隙腐蝕結果同樣。

如60度溫度時候,316L僅耐200ppm不到,904L耐8500ppm,254SMO耐15000ppm氯離子。

數值大家可以按圖索驥。

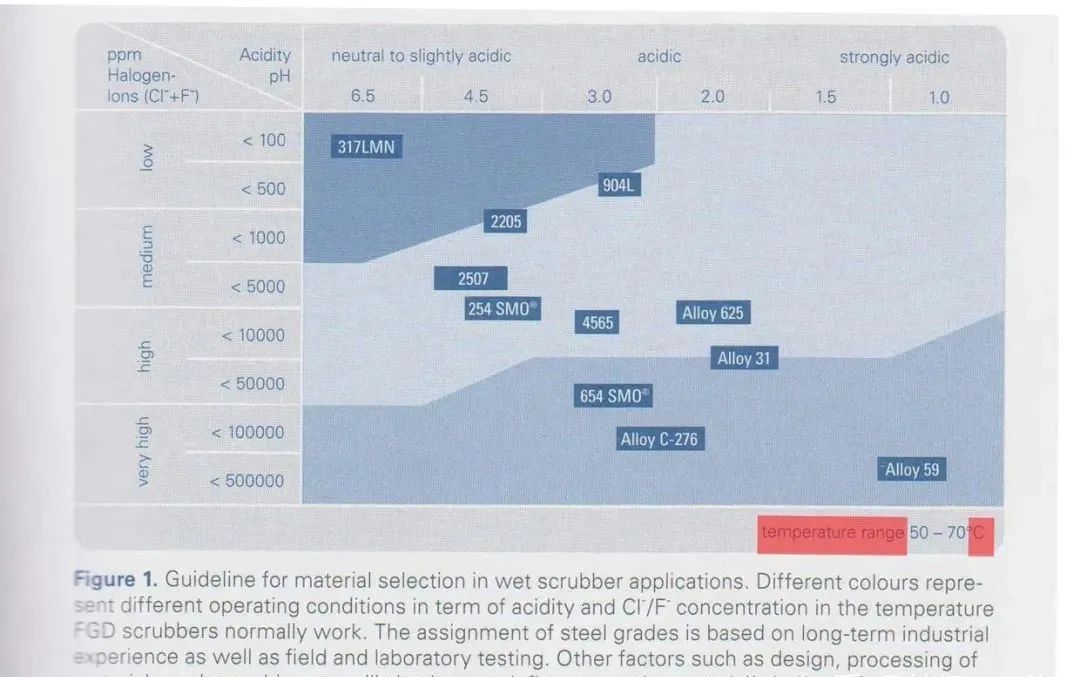

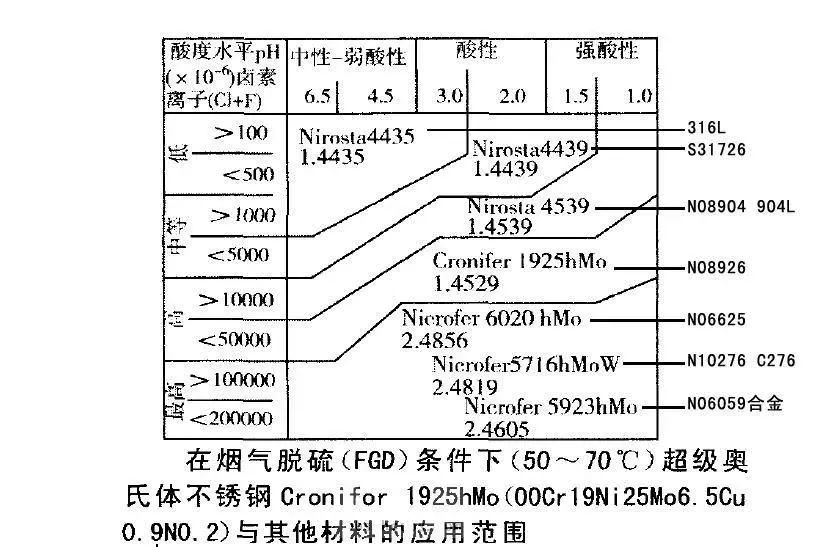

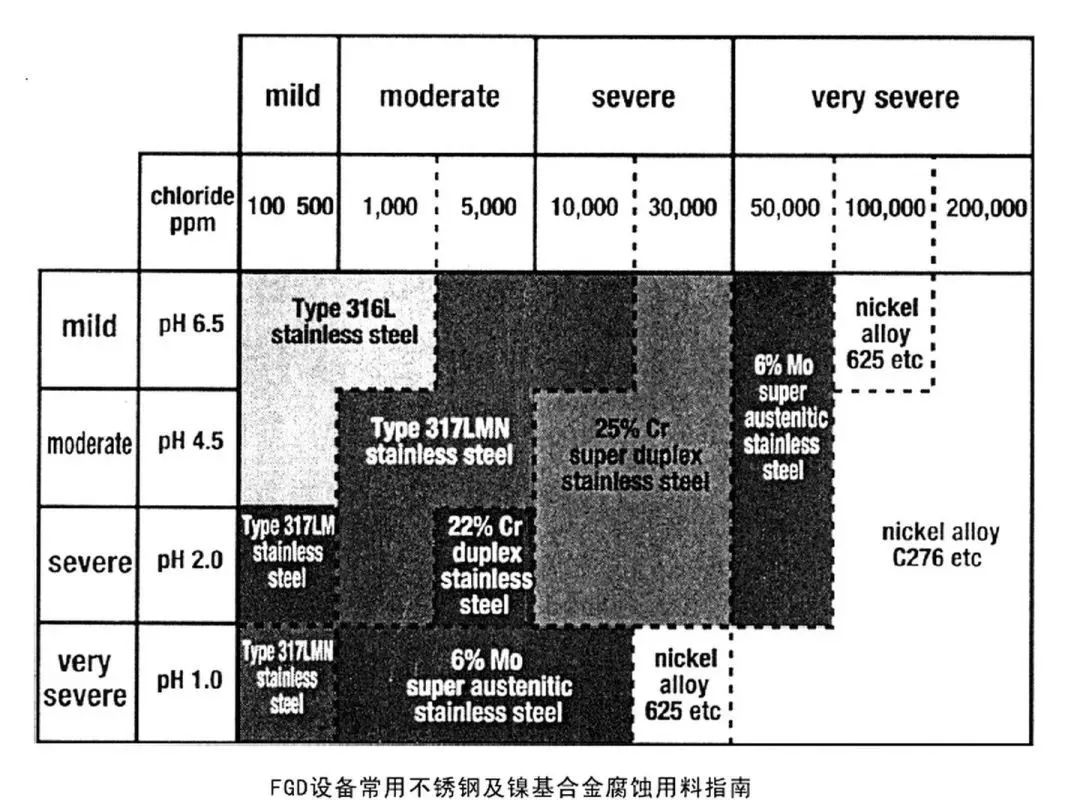

5、FGD脫硫氯離子+氟離子腐蝕選材(55~70度)

以上兩圖年代不同,結果類似,上圖是奧托昆普結果,下圖為德國VDM公司。

圖示收集了從0~20萬ppm氯離子+氟離子腐蝕工況(大部分是氯離子)的選材區間,是不可多得的氯離子選材參考。

下圖更直觀,50~70度溫度下,按照酸堿性和氯離子濃度直接找到對應材料即可。

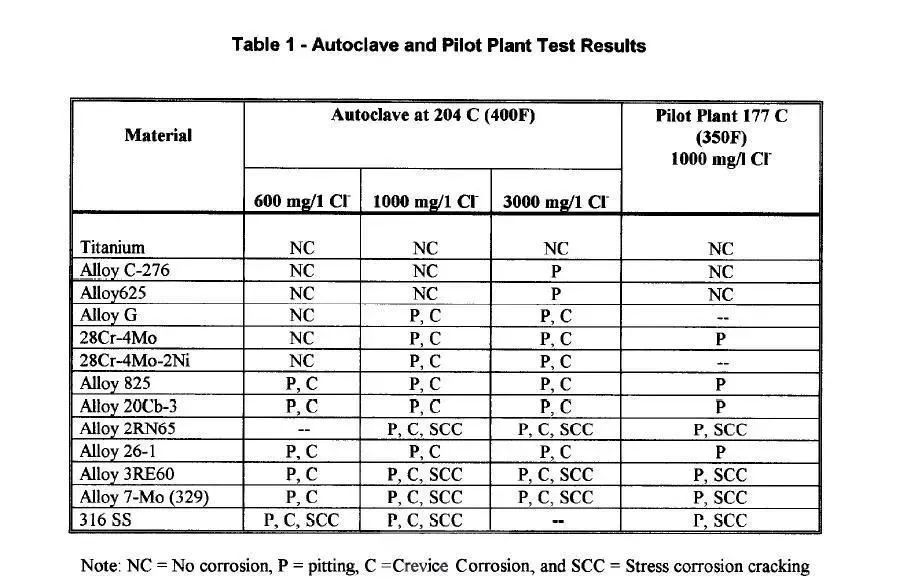

6、鈦系列金屬耐氯離子腐蝕如何?

上一張圖標,第一行是鈦材,可以看出,當C276鎳基合金在204度的溫度、3000ppm高壓釜下開始有點腐蝕時候,鈦材還依然在戰斗,沒有任何腐蝕。

所以文末,小編來談談鈦材在氯離子腐蝕上的應用。

眾所周知,鈦材對高氯離子的海水環境幾乎是免疫的,基本沒有腐蝕。

海水的鹽度通常小于5%,根據長期的實驗和實際使用,認為純鈦可以在120度以下的海水中安全使用,但溫度再升高就有可能發生縫隙腐蝕,繼續升高就有可能發生點蝕。

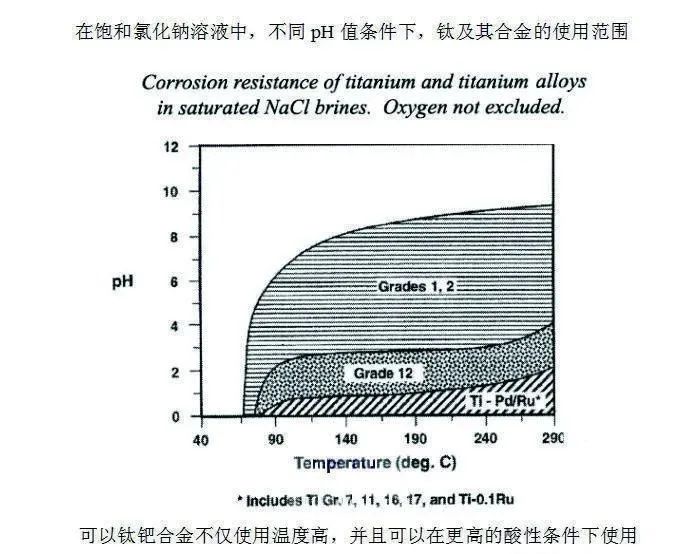

鈦在不同濃度,PH值(3- 9),溫度的NaCl溶液中的使用范圍見下圖所述!

鈦鈀合金(Ti-0.2Pd,Grade 7)和鈦鎳鉬合金(Ti-Grade-12),可以用到260度的高溫加壓海水中!

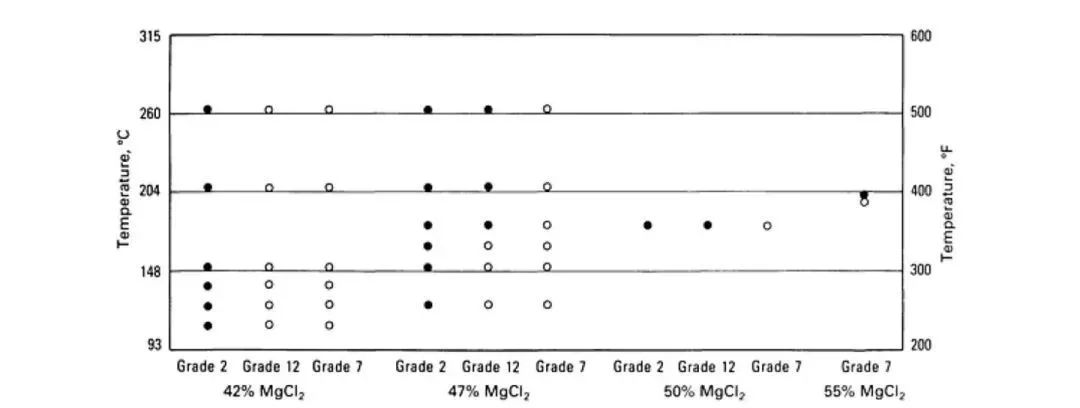

下面是純鈦,鈦鈀合金(Grade 7), 鈦鎳鉬合金(Grade 12)在不同濃度的氯化鈉溶液,氯化鎂溶液中的耐腐蝕結果。

可以看出,在該工況中,鈦鈀合金和鈦鎳鉬合金耐氯離子的程度比純鈦高的多!

耐腐蝕度: Grade 7 > Grade 12 > 純鈦(Grade 2)

注意:圖中白色圓圈代表可以使用;黑色圓圈代表容易發生縫隙腐蝕或點蝕;白色三角形代表發生輕微的縫隙腐蝕,但是不影響使用。

文章來源:壓力容器設計院,VOCs減排工作站

Powered by MetInfo www.mituo.cn