引言

我國VOCs排放源主要包括工業源、生活源和移動源等。其中,工業源是最主要的排放源,排放貢獻率高達55.5%;而工業涂裝工序則是VOCs工業源的重要組成部分,其排放量占整個工業源的20%以上。鑒于工業涂裝涉及行業廣,包括汽車制造與維修、船舶制造、集裝箱制造、家具制造、通信設備及其他電子終端產品制造、通用設備制造、專用設備制造和電氣機械及器材制造等行業;VOCs排放量大,且排放富含芳香烴和含氧有機物等光化學反應活性大、毒性高的物質,對空氣質量影響較大;此外工業涂裝使用溶劑型涂料的比例高達75%,控制上游涂料產品,減排潛力巨大。因此,我國應對工業涂裝VOCs污染予以重點控制,在政策上有要求、有引導、在技術上有支撐、有保障,在管理上有突破、有提高。在2019年國家生態環境部下發的《重點行業揮發性有機物治理方案》通知中,將涂裝行業作為重點行業,要求企業切實提升末端治理水平,因此,如何經濟、穩定、高效地去除涂裝工藝中產生的VOCs,是近幾年研究的課題。

涂裝行業常見VOCs廢氣處理方法

目前常見的VOCs廢氣處理方法有:燃燒法、吸附法、冷凝法、化學氧化法、低溫等離子法、光催化氧化法和生物降解法等。在生態環境部頒發的《涂裝工業污染防治可行技術指南》中,推薦使用吸附法、燃燒法、冷凝法或其中的組合工藝進行處理。在實際應用過程中,根據企業實際產污情況,企業對工程匹配情況可合理選擇工藝。

涂裝行業廢氣處理工程實例

一、項目概況

武漢某汽車飾件涂裝工藝在生產過程中大量使用油性油漆有機溶劑,污染物主要是油漆和溶劑揮發產生的有機污染物,主要成分為乙酸乙酯及苯類(甲苯、二甲苯等)。原使用蜂窩活性碳吸附設備進行凈化處理,由于處理效率較低(約60%)以及吸附飽和后需定期更換蜂窩活性碳,產生危廢也需處理;本次對環保設備進行提升改造,更換一套新凈化設備。

二、廢氣處理工藝介紹

本裝置工作過程可分為4個工藝段,洗滌塔,干式過濾階段,纖維氈活性碳吸附階段,纖維氈活性碳脫附再生階段。

2-1 洗滌塔

車間排出的廢氣由進入洗滌塔裝置,有機廢氣通過洗滌塔時,廢氣中的顆粒物(漆霧)可有效的被洗滌塔中的水霧及環保球有效攔截,氣體組分和顆粒物組分分開,進入到下級處理器進行處理。

2-2 干式過濾階段

車間排出的廢氣由進入洗滌塔裝置后,有機廢氣此時還含有水霧及微量的漆霧,利用干式過濾裝置中的擋水板及除霧器去除水氣,再來利用初效及袋式過濾器攔截微量的漆霧,將氣體組分和顆粒物組分再次分離,進入到下級處理器進行處理。

2-3 纖維氈活性碳吸附階段

車間排出的廢氣由前置工藝處理后進入活性碳吸附箱,有機廢氣通過活性碳層時,廢氣中的有機組分被吸引到活性碳的微孔中并濃集保持其中,有機組分從而與其組分分開,其它組分氣體(潔凈氣體)經風機排空。

2-4 纖維氈活性碳再生階段

活性碳使用一段時間,吸附了一定量的溶劑后,因吸附量逐漸增加會降低或失去吸附能力,此時活性碳需脫附再生,再生后活性碳重新恢復吸附功能,活性碳才可繼續使用。再生時,先通過預熱對燃燒室進行升溫,當溫度達到起燃溫度后切換至脫附路線對活性碳吸附箱進行脫附再生處理。

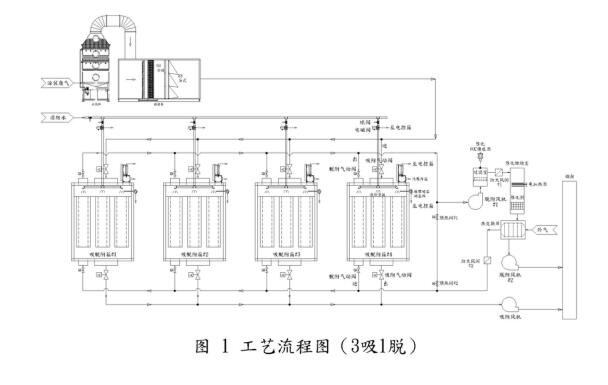

具體工藝流程圖如圖1所示。

三、工程設計

3-1 廢氣氣量及處理說明

根據企業原有設備以及收集效果反饋,該印刷生產線排氣量約為40,000m³/h,根據原排氣管道檢測數據統計,廢氣處理設備進口VOCs濃度約為100~300mg/m³。

3-2 廢氣排放標準

項目廢氣排放標準執行DB33/2146-2018《工業涂裝工序大氣污染物排放標準》排放標準規定。排放要求如下:非甲烷總烴(乙酸乙酯等)≦40mg/m³,排放速率≦1.5kg/h。

3-3廢氣處理流程

涂裝廢氣先進入洗滌塔洗滌、干式過濾設備,然后經過纖維氈活性碳吸附箱1,2,3吸附處理,處理后的廢氣經吸附風機和排氣筒排放。此時催化燃燒爐進行預熱,待達到乙酸乙酯催化起燃溫度260℃時,開啟相應閥門、脫附風機。空氣經換熱器加熱到約100℃對活性碳吸附箱4進行脫附,脫附出來的廢氣進入催化燃燒爐的電加熱器加熱至起燃溫度260℃后,催化燃燒反應形成二氧化碳(CO2)及水蒸氣(H2O)。燃燒過的廢氣經過換熱器進行熱量回收后經脫附風機排放至排氣筒(煙囪)。

3-4廢氣處理設備組成

3-4-1干式過濾箱。最大處理風量為40,000m³/h,尺寸約為4.15m*2.57m*2.04m,內置擋水板及除霧器,兩道過濾裝置,分別為初效過濾G4和袋式過濾F8。生產車間為潔凈車間,該設備的主要用途是去除可能進入廢氣管道中的粉塵顆粒物(漆霧),防止堵塞活性碳吸附劑,影響吸附效果。

3-4-2 纖維氈活性碳吸附箱。采用固定床纖維氈活性碳吸附,單個處理能力為13,333m³/h,采用三吸一脫。纖維氈活性碳裝填數量為25支/箱體,氣體通過纖維氈活性碳的速度約為0.2m/s,停留時間約為1.5s。每天吸附24h達全天運行,碳箱再生周期為1~1.5h。碳箱采用80K巖棉進行保溫。

3-4-3 催化燃燒設備。最大處理風量為1,333m³/h,包括一套換熱器,高效過濾室,燃燒加熱室(內含電加熱器,催化劑),溫度檢測器等。催化床催化劑空速為10,000h-1,進入催化床廢氣濃度約為500~1,500mg/m³左右,視噴涂狀況而定。設備采用陶瓷棉及巖棉進行保溫。

3-4-4 管道。管道采用鍍鋅材質,催化床及活性碳吸附設備之間的管道進行保溫,選用玻璃棉材料,外包鍍鋅板。

3-4-5 風機。本套系統含2組風機,全部使用變頻控制;分別為吸附主風機1臺(風量Q=40,000m³/h,風壓P=1,800Pa,功率N=45KW),脫附燃燒風機2臺(風量Q=1,333m³/h,風壓P=2,500Pa,功率N=3.7KW)。

3-4-6 電控系統。本系統使用大量氣動閥共18個,消防用電磁閥4只,溫度計7支,固定式VOCs傳感器檢測儀1套,實現系統自動運行,所有操作通過PLC反饋到操作屏上,同時在車間設置操作分屏,方便操作。

3-4-7 安全系統。本系統催化床與活性碳吸附設備之間安裝防火風閥,管道安裝泄爆門,活性碳吸附箱配置泄壓閥及消防水滅火裝置。在利用VOCs傳感器自動控制同時設置其他安全冗余措施。

四、運行結果

1、污染物監測數據

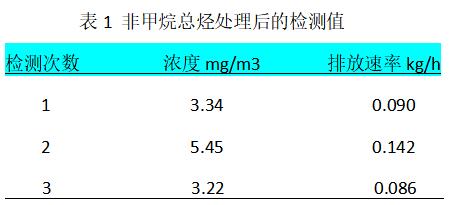

項目正常運行后,對設備不同運行時段進行了長達數周的監控,并委托當地第三方認證公司使用規范的檢測儀對進出口VOCs濃度指標進行檢測。主要檢測值如表1所示。

非甲烷總烴的去除率效果達到90%以上。

2、投資與運行費用

項目投資主要是纖維氈活性碳吸附設備,過濾器,風機,催化燃燒床,通風管道,脫附燃燒管道,自控系統等的設備和安裝,該項目總投資約190萬元。系統運行費用主要是設備消耗電力上,處理廢氣量40,000m³/h,每天24h,。電耗約為120KW*h,電價按1.0元/(KW*h),即處理1m³廢氣的電費為0.003元

五、結語

廢氣處理設施提標改造后,整體去除率在90%以上,2018年投入使用后,該汽車飾件涂裝廢氣污染排放得到大幅削減,廠區環境氣味明顯改善,目前已無臭氣投訴事件。

來源:網絡

Powered by MetInfo www.mituo.cn

工业废气怎么处理?怎么收费?

东莞环评怎么办理?怎么收费?

催化燃烧设备多少钱?

湿式静电除尘器多少钱?

东莞市中仁环境科技有限公司0769-82865656