生物發酵制藥是傳統制藥行業中的重要組成部分。隨著生物技術和醫藥技術的發展,我國已成為全球最大的抗生素類藥品的生產國與出口國,同時也是抗生素行業對環境造成污染最嚴重的國家之一。每年都有大量抗生素被應用于人類疾病治療和養殖業中。近年來,受到“限抗令”和環保政策的影響,生物發酵法制備抗生素的制藥企業受到一定沖擊,但2019 年我國抗生素產量仍達到21.8 萬t,其中82%被國內消耗,其余出口至國外。除抗生素外,維生素及其衍生物等也是生物發酵制藥企業的主要產品,每年可達到30多萬t 的產量。

在以上藥品的巨大需求和大量生產背景下,生物發酵制藥過程中產生的揮發性有機物(VOCs)和異味是制藥企業不可忽視的潛在危險源,如不能用最優的方法處理,對生產員工、周邊居民的健康和企業附近生態環境會產生嚴重危害。

一、揮發性有機物及異味特征

生物發酵制藥過程會產生眾多揮發性有機物(VOCs)和一些刺激性異味(如臭味、甜味、芳香味)。這些VOCs 大多含有異味,因此,VOCs 和異味有很大的重疊,即異味的來源主要是VOCs。除此以外,異味物質還包括有機揮發性酸(VFAs)和H2S、NH3 等無機物。世界衛生組織對VOCs定義范圍較寬,包括了常溫下沸點50~260℃的各種有機化合物。我國多個行業的VOCs 排放標準中,VOCs 是指常溫下飽和蒸汽壓大于70Pa、常壓下沸點在260℃以下的有機化合物,或在20℃條件下,蒸汽壓大于或者等于10Pa 且具有揮發性的全部有機化合物。2018年制藥工業大氣污染物企業邊界排放標準污染物限值(mg•m-3):苯0.4,甲醛0.2,三氯乙烯0.1,硫酸二甲酯0.5,二氯甲烷4.0,非甲烷有機化合物(NMOC)4.0,臭氣濃度20。

2019 年7 月,生態環境部印發《重點行業揮發性有機物綜合治理方案》,指出VOCs 是大氣顆粒物(PM2.5)和O3的重要前體物,在一定程度上加快了PM2.5 和O3的形成。在大氣和太陽光作用下VOCs可生成有機氣溶膠和O3,造成光化學煙霧、霧霾、腐蝕性降雨等環境污染。VOCs 與異味污染物具有一些共同的特征,如具有刺激性氣味(含臭味),經過吸入、接觸可致中毒,部分組分長期吸入或接觸可致癌、致突變,對人和動物胎兒致畸等,給人類健康造成極大危害。我國VOCs 和異味污染源治理工作起步較晚,相對于顆粒物、SO2、氮氧化物等的污染控制,治理技術不夠完善,使得VOCs 和異味排放及時、高效治理成為發酵制藥企業的心病。2018 年以來,中央派出多個環境保護督察組分赴各地督辦制藥企業異味擾民案件。寧夏泰瑞制藥、內蒙古聯邦制藥、江西匯仁藥業都因排放惡臭異味廢氣而被關停或停業整頓。

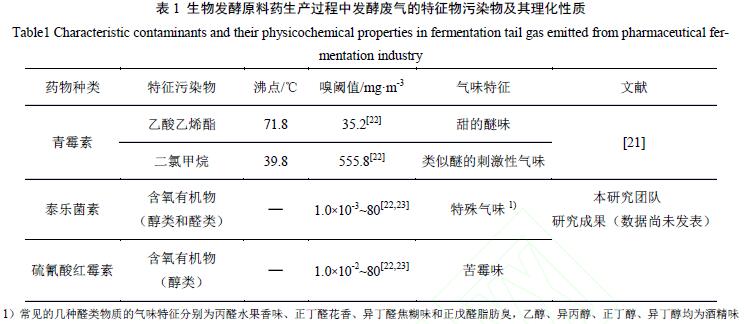

表1為生物發酵原料藥生產過程中提取廢氣的特征污染物及其理化性質。

二、生物發酵制藥異味污染治理現狀及治理技術

2.1 污染來源

生物發酵過程存在多種化學反應、生物過程、物理過程,在不同產品、不同工藝、不同車間排放的廢氣種類、濃度各不相同,成分較為復雜,而且在藥物發酵的同時,會產生大量有害副產物。生物發酵制藥過程中造成的環境污染程度,主要取決于原料、中間體、終端產品的毒性和流失(排放)的量。異味氣體來源于:發酵類制藥在提取、轉化和精制過程中產生的有機溶媒廢氣、菌渣干燥廢氣以及微生物發酵液活性成分提取分離過程中的有機溶劑揮發等。在非密閉式生產工藝的條件下,大量的異味污染氣體不受限制地通過蒸發,擴散等方式快速的排放到大氣中。

2.2 國內外生物發酵異味污染治理現狀

在上世紀,生物發酵異味污染就已經引起了大部分西方國家的重視,美國以及歐盟其他發達國家積極研究各種污染處理辦法,率先建立了數據庫,為污染氣體排放管理做出了一定的積極貢獻。例如,美國現有的清潔空氣法案、清潔空氣州際法規等法律文件,提出超過180種重點防控的污染物質,明確規定了有毒異味污染物必須治理后才能排放。由于我國制藥企業數量龐大,生物發酵制藥廢氣的環境監測工作起步較晚,各項治理標準并不完善。近年來,國內雖然大力強調保護環境,并且出臺了《石化行業揮發性有機物綜合整治方案》、《大氣污染防治行動計劃》、《環境保護法》、《惡臭污染物排放標準》等一系列的法律法規。但由于現階段的生物發酵行業污染處理成本仍然較高,低成本、成熟的治理技術仍然難于大面積實現,尋找優化的異味治理方案已經迫在眉睫。

2.3 治理技術

目前,生物發酵異味污染治理主要為VOCs治理技術。主要包括吸收法、吸附法、熱破壞法等技術。

吸收法在異味污染處理中該法應用最為廣泛,利用異味氣體在吸收液中相似相溶原理,即可實現對苯類及大部分中高濃度有機異味氣體的高效處理。該法適用于高壓低溫,流量大的異味氣體處理,具有處理費用低,工藝流程簡單,部分化學物質可以進行回收利用等特點,但對處理環境的要求較高,而且吸收回收液的二次處理依然較為麻煩。

吸附法國際主流研究方向是石墨烯納米吸附等技術,利用內表面積較大的吸附劑,將中低濃度有機廢氣進行吸附處理,從而達到國家排放標準。該方法簡單高效,易于自動化控制,并且吸附劑可以通過化學和熱方法進行再利用,但由于吸附劑吸附限度一定,處理過程中需要定期更換或者加工吸附材料,而且對較高濃度的吸附效果較差,單一處理過程效果大打折扣,所以通常將該技術與其他處理技術綜合使用。

熱破壞法主要是應用燃燒消除的辦法,盡可能的將異味氣體燃燒生成無污染的CO2氣體以及水蒸氣。根據不同的處理條件可將其分為兩種具體的處理方式,其中直接燃燒法原理簡單,操作簡易,且有機廢氣的處理效果最高可達99%。另一類催化燃燒法,通過選擇合適的催化劑,可以將中低濃度的異味氣體在260~350℃的條件下催化燃燒,最終實現有效控制氣體的污染。但該方法使用的多為貴重金屬作催化劑,自然界不易獲得,而且這類催化劑易揮發,操作技術要求較高,不慎進入大氣容易造成催化劑中毒事故。現科研工作者重點聚焦具有較高的催化活性且成本較低的鈷類非貴金屬催化劑的創新研究。

膜分離技術適合處理較高濃度的有機廢氣。常見的膜分離技術類型有微濾,超濾,納濾,電滲析和反滲透等技術。雖然這些方法各有千秋,但處理流程十分類似,先將廢氣冷凝回收之后,剩余的氣體進行膜分離后排放。該方法工藝流程簡單、能耗低、可回收有用氣體,且無二次污染,但該技術造價昂貴,膜壽命短,操作條件要求較高且應用范圍較小,因此,改進膜材料成為眾多科研團隊不斷突破的課題。

生物法這是近年來較為熱門的處理方法,通過微生物的催化氧化作用下分解異味氣體,最終轉化成簡單的有機物。根據不同的處理方式有生物吸收法、滴濾法、過濾法、洗滌法4大類。生物法具有處理費用低,效率高等優點,不會產生二次污染,但使用生物處理需要較大的占地面積,而且反應不易控制,開發創新型綜合生物反應器具有較大的前景。

等離子處理技術低溫等離子體可吸收制藥工業廢氣中的異味物質,利用外加電場的加速作用,產生活化的自由基或高能電子,當這些離子具有的能量可以破壞異味氣體分子的化學鍵能時,廢氣中的基團或粒子開始互相反應,最終生成清潔的基團或粒子,從而達到消除氣態異味污染的目的。等離子體法的特點是能耗低,流程短和效率高,具有非常廣泛的適用范圍。但凈化效率不穩定,離子板和電極板易污染等問題仍然亟待解決。

為了更好的處理異味尾氣,一些藥企現多將各種處理技術創新融合,設計出更完善的綜合處理工藝,如冷凝+吸附+催化燃燒法,臭氧+噴淋+篩濾法等一體化技術,均獲得了許多藥企的青睞。將各種處理技術綜合應用到實際生產中,盡可能避免生產過程中異味氣體污染環境是發展的必然趨勢。

三、治理建議

政府應該加大管理、指導力度,完善異味排放標準與技術規程。讓藥企有章可循,集中規劃化工、制藥類企業園區建設,要綜合環境、人類健康需求批復各企業的選址。給每一個藥企制定單獨且詳細的檢測標準以及應急預案制定,積極幫助企業渡過建設發展期。

發酵制藥類企業應該把環境污染治理作為頂層設計,設計先進生產流程,根據企業需求進行工藝流程定期升級。遵循科學生產要求,嚴格按照物料配比進行投料發酵,使用合理、清潔的生產流程,盡可能的做到無毒、無污染。在各種化學反應和生化反應流程中要保證生產工藝的高度密閉,生產過程中的廢氣要及時通入尾氣處理裝置。綜合處理技術配合各種泄漏檢測與修復技術,不僅可以全面的防止污染氣體排放到大氣中,而且可以保證生產過程的安全可靠,最終實現企業的長遠發展。

發酵制藥類企業應該注重新材料的使用。材料的進步可以為各種生產提供基礎保障,發酵類制藥企業在注重生物發酵技術研發的同時,更要嘗試研究并且使用新型微生物做反應物進行生產。好的藥物并不僅僅是追求其藥用價值,環境的友好與否同樣重要,不能顧此失彼,遵循可持續發展任重道遠。

四、總結

生物發酵制藥行業仍然面臨著巨大的環境挑戰,我國發酵類制藥企業眾多,藥物生產工序復雜繁多,各大生物制藥企業都面臨著異味污染問題。由于不同的階段產生的有機廢氣也不同,因此,各個藥企的處理方法不能一概而論,需要根據實際產生的有機廢氣成分、濃度、風量等因素綜合考慮,合理選擇搭配各種處理技術進行治理,最終做到異味氣體的防控效益最大化,實現人與自然的和諧發展。

來源:環保

Powered by MetInfo www.mituo.cn