隨著VOCs治理工作的深入推進,RTO催化燃燒設備作為一種比較徹底的末端治理設備被廣為采用,最初人們只把RTO定義為工廠有機廢氣達標排放的一種治理措施,隨著近年來圍繞RTO的設計和運行方面出現的多起不同程度的閃燃、閃爆、爆炸、起火甚至發生人員傷亡事故,如何保障RTO設備的安全運行成為了對這一環保設備至高無上的要求,對于使用單位和設備共用上來講安全都成為第一要務。

對于RTO設計和生產企業來說,安全設計的完善性也成為RTO生產企業優勝劣汰的市場生存法則,這也是我們看到很多規模企業口碑變差甚至經營不下去的原因之一。

今天我們從RTO安全系統設計角度講講系統性的對排液進行設計的重要性。

我們都知道在醫化行業經常碰到的有機廢氣如:甲醇、甲醛、乙醇、丙酮、丙烯腈、DMF、一/二/三氯甲烷等鹵代烴、苯系物、醇類、酯類、醚類等等。其中如前面幾種醇、醛、丙酮都有很好的水溶性,沸點也都不高,容易揮發,收集時一般濃度都比較高。

醫化行業的有機廢氣組分因為生產的原料和反應過程的復雜性,決定了有機廢氣的排放對于治理設備挑戰性也比較大。比如罐區大小呼吸的有組織廢氣,一般風量比較小,但是濃度卻比較高;污水站尤其厭氧反應加蓋收集會因為企業生產產品的不同,產生的廢氣也不同,大多數都是CH4和H2S,也有的有組織含氯廢氣前端采用冷凝或者吸附脫附后所產生的油相直接排進污水,從而導致污水站含氯廢氣濃度較高,且其本身濕度較大,這樣給RTO設備帶來較大挑戰。管道長距離輸送有機廢氣,就會在一些相對低點產生積液。

一般醫化企業的工藝反應過程都有酸堿參與,這樣車間出口一般都會配置堿洗裝置或者酸洗裝置,洗滌完畢,盡管有的洗滌塔會配置旋流板或者絲網除霧,但是除霧效果畢竟有限,大量的水霧會隨著有機廢氣的輸送進入后端管道和設備,這里還不包括很多本身洗滌設備就設計不合理的情況,比如塔徑、塔身高度、填料層距離和高度、除霧層高度、廢氣在塔內的停留時間、接觸面積、反應效率等等,這些都會造成后端收集管道和末端治理設備大量積液。

RTO作為熱氧化設備,它的作用就是將C和H氧化為H2O和CO2,由于大多數醫化行業RTO出口溫度都是低于100℃進行設計,尤其在我國北方,收集管道無伴熱保溫會導致RTO入口溫度本身就低,出口只會更低,RTO底部就會大量積聚冷凝水。

對于RTO來說,上面所有情況所產生的液態水都會積聚在管道和設備的低洼處,帶來的安全和運行隱患主要有以下幾點:

01

酸性積液,帶來不同程度的快速腐蝕,導致管道和設備腐蝕損壞,帶來安全隱患;

02

高有機溶解物積液,帶來局部濃度過高的風險,靜電、溫升、流速過快等可能會導致不同程度的閃燃閃爆發生;

03

管道設備沉積物、積液一起帶來的原電池效應,加速管道和設備腐蝕性損壞;

04

積液增多會導致管道和設備風阻增大,運行成本升高;

05

RTO底部積液以及前端管道積液,會導致RTO入口廢氣含水量增大,導致RTO蓄熱和燃燒室溫度下降,進而帶來運行成本升高,嚴重的會導致排放超標。

所以,積液問題應該被重視,并在RTO系統設計時予以充分考慮,只有這樣才能保證RTO運行穩定和安全,有鑒于此,我們認為系統設計時應考慮以下幾點:

01

收集、輸送廢氣的管道水平直管段要做一定傾斜,并在低點設置積液排出裝置,必要時可做自動化排液設計;

02

RTO底部風道需做液位可視或檢測設計,定期排液和清理;

03

RTO底部排液管道不能太小,太小易導致堵塞;

04

RTO入口管道處根據需要單獨配置除霧裝置;

05

收集、輸送管道建議定期做管道清洗;

06

對管道和RTO的積液排出情況定期巡檢的記錄。

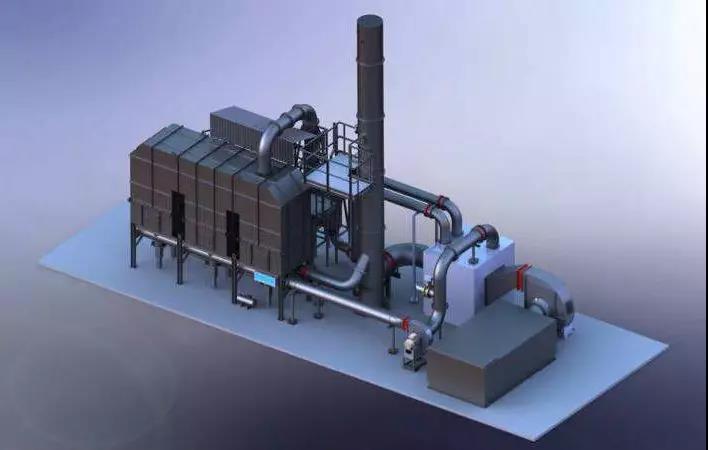

RTO是一個獨立的、相對復雜的系統設備,包含了不同原理的模塊和裝置,我們的合作伙伴如能從排液角度引起重視,使用時養成良好習慣,定期清洗和維護,才能保證RTO設備長期穩定安全地運行,保證企業持續盈利,實現環境的潔凈美好和人民的安居樂業。

來源:環保

Powered by MetInfo www.mituo.cn