RTO催化燃燒廢氣處理系統,因VOCs具有可燃性,再加上運行中的高溫、明火等特點,當濃度超過爆炸下限時,易發生爆炸。此外,氧化爐內熱量超過限值,也會發生超溫爆炸。另一方面,系統的儀表、閥門等設備出現故障或突發停電、停氣等,導致系統安全自控設計失效,系統也會發生超溫爆炸。

諸多潛在的危險讓人不得不擔心,那在設備總體控制設計的時候,要遵循怎樣的思路,能夠合理、安全地確保設備運行呢?下面來分享:

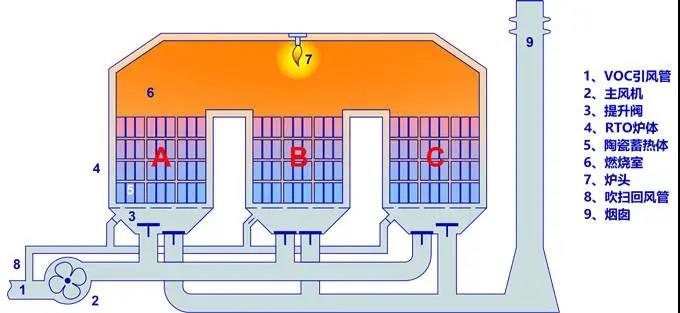

RTO催化燃燒廢氣處理系統控制方式

RTO控制方式設計的總體思路,主要需考慮以下幾個方面:

(1)限制入爐廢氣濃度;

(2)疏排爐內富余熱量;

(3)運行超限、設備故障聯鎖停爐。

01. 限制入爐廢氣濃度

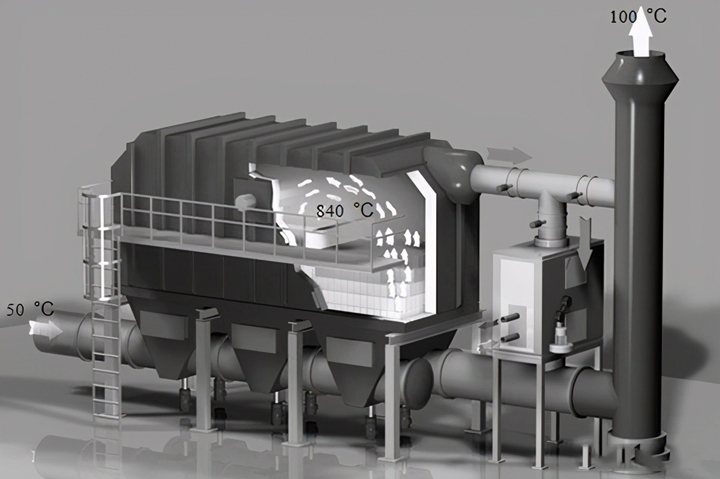

有機物氧化分解放出大量熱量使得廢氣溫度升高,由于溫度的提高會降低有機物爆炸下限濃度,通常要控制廢氣進口濃度<25%LEL。設計時采用變頻稀釋風機調節稀釋風量的方法控制氧化爐進口廢氣濃度。

控制策略采用針對混合廢氣LEL的閉環調節,通過增減稀釋風機頻率,調節稀釋風量,控制廢氣進口LEL。當LEL增加時,加大稀釋風量;當LEL減小時,減小稀釋風量。主要控制LEL在20%~25%,一般設定在20%并自動跟蹤。

實際調試時,由于此控制系統存在延遲,某些時刻上游廢氣濃度變化速率過快,稀釋風量無法快速調節,將導致LEL超過25%,進而造成停爐。故對控制策略稍做調整,在原控制系統上加入前饋控制,將上游廢氣LEL作為前饋值,當上游廢氣濃度變化時,系統能夠立即調節稀釋風量,控制LEL在調節范圍內。

02. 疏排爐內富余熱量

氧化爐內的富余熱量通過熱旁通閥的調節送至余熱回收裝置。通過控制燃燒室的溫度來調節熱旁通閥開度,當燃燒室的溫度升高時,開大熱旁通閥,增加送至余熱回收裝置的熱量;當燃燒室的溫度降低時,關小熱旁通閥,減少送至余熱回收裝置的熱量。

熱旁通閥外觀

主要控制燃燒室溫度在900~1000℃,一般設定在950℃并自動跟蹤。實際調試時,為避免系統的外部干擾,加入混合廢氣LEL作為前饋。若RTO系統未設置余熱回收裝置,可通過熱旁通閥將富余的熱量直接排至煙囪。

03. 運行超限、設備故障聯鎖停爐

當入爐濃度無法限制、富余熱量無法疏放或設備故障無法運行時,觸發系統聯鎖停爐。停爐時,立即關閉氧化爐入口閥,打開緊急旁通閥,阻止廢氣進入氧化爐,將廢氣直接通過煙囪排放。同時關閉所有切換閥,保持熱旁通閥開度,將氧化爐內的熱量通過余熱回收裝置緩慢排放。

1、稀釋后混合廢氣濃度超限或稀釋風機故障跳閘判定為入爐濃度無法限制;

2、熱旁通閥已全開但還有富余熱量、富余熱量超過余熱回收裝置限值判定為富余熱量無法疏放;

3、蓄熱式切換閥故障,導致廢氣持續從一蓄熱室進一蓄熱室出,無法切換蓄熱室。

4、燃燒室、蓄熱室、燃燒爐出口管道溫度超限或故障。

以上情況皆判定為系統故障,觸發聯鎖停爐。

此外,鑒于儀表、閥門故障或突發停電、停氣的風險及系統防爆與控制響應快速性的要求,系統閥門選用氣動執行機構,氧化爐入口閥、切換閥選用氣開型閥門,緊急旁通閥選用氣關型閥門。

來源:環保

Powered by MetInfo www.mituo.cn