一、我國 RTO的發展

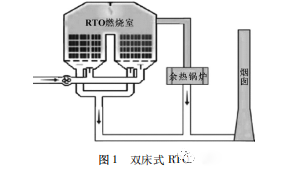

雙床RTO 的基本結構 ( 見圖 1) 包括燃燒室、2 個蓄熱室再生器床和 2 個切向閥。通過一進一出切向閥完成換熱過程。雙床 RTO 可以有效凈化 VOCs,同時 實現系統外的低能耗。當閥組換向時,蓄熱室下層未被 有效溶解的 VOCs 易被帶出蓄熱室,影響凈化效率。

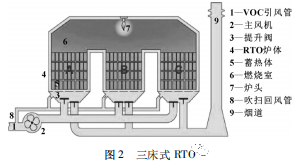

我國研究人員提出了三床 RTO,與雙床式 RTO 相比,三床 RTO ( 見圖 2) 增加了吹掃風機,在運行過程中,吹掃風機能輸入更多的清潔空氣到蓄熱室,并將剩余的VOCs 廢氣送到氧化室進行有效的氧化分解。

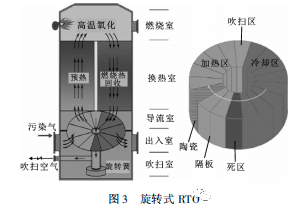

第三代 RTO 為旋轉式 RTO ( 見圖 3) ,與三床式 RTO 不同之處在于其旋轉切換閥在爐中形成多個等份分蓄熱室。其優點是通過旋轉方向切換閥,有機廢氣被送到每個蓄熱室,加強了預熱效果,有利于氧化降解。

二、蓄熱體性能要求

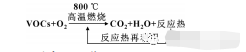

RTO設備由蓄熱體、燃燒室和轉向閥等構成。蓄熱體作為核心部件,需要具有冷熱交替時不變形、 熱交換速度快、結構強度高、耐用年數長等性能。有機廢氣需要在蓄熱室中預熱,然后進入燃燒室,加熱溫度高達800 ℃左右,廢氣中的 VOCs 被氧化分解為 CO? 和H?O,反應關系如下所示:

1耐高溫性能

RTO 設備在正常工作情況下,燃燒室的溫度超過 800 ℃,為了保證蓄熱體可以重復使用,它必須能夠承受高溫。經研究發現,陶瓷能夠承受高溫,能夠克服一般金屬材料高溫下氧化變質、使用壽命短的弊端。

2熱導率性能

根據 RTO 設備的工作原理,蓄熱體可以在短時間內快速完成吸熱和放熱。蓄熱體具備良好的導熱性,有利于熱傳導,能夠很快地將高溫煙氣的熱量吸收,并迅速傳遞給需要加熱的氣體。

3抗熱震性能

蓄熱體需要反復吸熱和放熱,在冷熱溫差的作用下很容易引起熱應力變化。如果蓄熱體材料的抗震性能不足,很可能導致破裂和材料蓄熱性能降低,甚至不能正常工作。

4比熱和密度性能要求

蓄熱體必須具有熱回收率高和儲熱性能好的特點。RTO 設備中使用的蓄熱體由幾種材料混合組成,根據材料的依存性,密度越高,組合材料的密度就越大。因此,在研究 RTO 蓄熱材料時,在不影響材料耐熱性能的前提下,應該盡可能提高密度。

三、蓄熱體材料

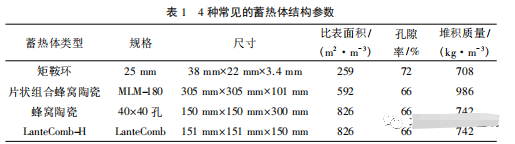

蓄熱體材料不同工況下,RTO 裝置使用的蓄熱體材質不同, 常見的有陶瓷蜂窩體、陶瓷小球和陶瓷管。陶瓷材料具有耐高溫、抗氧化、耐腐蝕和低加工成本的優點,因此選擇陶瓷材料作為儲熱材料。陶瓷蓄熱體由莫來石和堇青石制成,常見蓄熱體的形狀有球形、鞍狀、多層板 ( 或波紋板) 和蜂窩狀。4 種常見的蓄熱體結構參數見表 1。

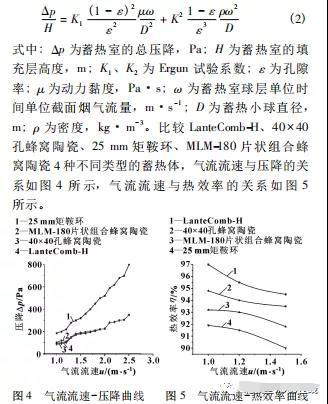

熱效率和壓力損失分別是主要的傳熱性能指標和 流動性能指標,計算公式如式 ( 1) 和式 ( 2) 所示:

由圖4可知:隨著氣流速率的增加,壓降從小到大依次為LantcComb-H、40x40孔蜂窩陶瓷、MLM-180片狀組合蜂窩陶瓷、25mm矩鞍環。由圖5可知:隨著氣流速率的增加,熱效率從大到小依次為LantcComb-H、40x40孔蜂窩陶瓷、MLM-180片狀組合蜂窩陶瓷、25mm矩鞍環。因此,LantcComb-H具有壓降損失較小、熱效率較好的優點。

RTO 升溫結束后進入正常運轉時,在閥切換的時間段內,RTO 進氣室內的流速會發生變化,蓄熱體輸出的氣體溫度開始是接近爐膛溫度的,隨著時間的推移,溫度會逐漸變低,等到換向閥再一次換向時,溫度達到最低點。在加熱階段,熱的煙氣主要以對流和輻射的方式被排放到球體表面,以進行預熱。在冷卻時期,蓄熱體主要以對流和輻射的方式將熱量通過球體輪廓釋放出來,傳遞給被預熱氣體。

一般采用的陶瓷小球的直徑不大,通常在 20mm 以內,把小球緊密堆積起來,球層中氣體的平均自由行程不高,忽略輻射熱交換,加熱周期和冷卻周期的傳熱方向不同、傳熱方式和傳熱過程相同。傳熱過程可以表達為氣體吸熱或放熱過程、氣體與球表 面的對流換熱過程、球內的非穩態導熱過程。

四、結論

( 1) 改變蓄熱體的構造和技術參數,以解決 RTO 設備運行過程中可能出現的安全隱患會成為未 來的研究熱點;

( 2) 目前,針對 RTO 處理 VOCs 方面的研究,主要集中在蓄熱體高度、填充物形狀、材質等因素對蓄熱體的蓄熱效率和壓力損失;

( 3) 在 LanteComb-H、40× 40 孔蜂窩陶瓷、25 mm 矩鞍環、 MLM-180 片狀組合蜂窩陶瓷中,LanteComb-H 具有壓降小、熱效率高的優點。

來源:環保

Powered by MetInfo www.mituo.cn