歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

隨著我國經(jīng)濟的快速發(fā)展,有機揮發(fā)性物質(zhì)VOCs大量產(chǎn)生,近年來,揮發(fā)性有機物 (VOCs)已成為我國大氣污染物的主要來源之一,這對人類的健康和生態(tài)系統(tǒng)的平衡造成了極大的威 脅,VOCs的末端治理工作引起了社會的廣泛關(guān)注。

在現(xiàn)有單一末端治理技術(shù)基礎(chǔ)上,對適合于大風(fēng)量、低濃度VOCs的吸附濃縮-催化燃燒組合技術(shù)的原理、工藝流程、研究現(xiàn)狀及發(fā)展前景進行了具體論述。

通過不同末端治理技術(shù)的對比,發(fā)現(xiàn)單一末端治理技術(shù)難以有效實現(xiàn)VOCs的減排控制,而 組合末端治理技術(shù)具有凈化率高、投資成本少、能耗低、無二次污染等優(yōu)勢,已成為目前研究的熱點。其中吸附濃縮-催化燃燒技術(shù)已經(jīng)取得廣泛應(yīng)用,其他新興組合技術(shù)還有待研究與創(chuàng)新。

本工作指出了我國VOCs末端治理技術(shù)存在的主要問題及今后的發(fā)展方向。

1、VOCs簡介

VOCs (volatile organic compounds),是指常溫下飽和蒸汽壓大于133. 32 Pa、常壓下沸點在 50~260°C以下的有機化合物,或在常溫常壓下任何能揮發(fā)的有機固體或液體,是普遍存在且組 成復(fù)雜的一類有機污染物的統(tǒng)稱。VOC按其化學(xué)結(jié)構(gòu),可以進一步分為:烷類、芳炷類、酯類、 醛類和其他等。目前已鑒定出的有300多種。最常見的有苯、甲苯、二甲苯、苯乙烯、三氯乙 烯、三氯甲烷、三氯乙烷、二異氤酸酯(TDI)、二異氤甲苯酯等。

VOCs對大氣造成的危害主要有:

(1)部分具有毒性和致癌性,危害人體健康;

(2) VOCs 中的碳氫化合物與氮氧化合物在紫外線的作用下反應(yīng)生成臭氧,可導(dǎo)致大氣光化學(xué)煙霧事件發(fā) 生,危害人類健康和植物生長;

(3)參與大氣中二次氣溶膠的形成,二次氣溶膠多為細顆粒, 不易沉降,能較氏時間滯留在大氣屮,對光線的散射力較強,能顯著降低大氣能見度

目前我國大部分城市大氣環(huán)境已呈現(xiàn)區(qū)域性霾污染、臭氧及酸雨等三大復(fù)合型污染特點,而 VOCs是極重要的助推劑之一。

2VOCs常見處理技術(shù)

VOCs對環(huán)境的極大危害和對人體健康的嚴(yán)重威脅,引起了全世界的高度重視。VOCs的治 理在我國已是刻不容緩,目前VOCs的處理技術(shù)主要分為兩大類:

(1)在源頭上進行控制,具體是指在生產(chǎn)環(huán)節(jié)上防止或減少VOCs排放的措施,是治理有機 廢氣污染的最佳方法。但由于技術(shù)水平的限制,會不可避免地向環(huán)境中排放和泄漏不同濃度的有 機廢氣,實現(xiàn)難度較大。

(2)在生產(chǎn)末端控制并消除VOCs的治理方法,可分為回收技術(shù)和銷毀技術(shù)兩類。

回收技術(shù):是采用物理方法將VOCs回收的非破壞性方法,主要有活性炭吸附法、冷凝法、膜處理法等。此類方法不僅能有效控制VOCs的排放,而且回收利用能夠節(jié)約資源,帶來經(jīng)濟效益,目前越來越 受到人們的關(guān)注。

銷毀技術(shù):即通過化學(xué)或生物反應(yīng)過程使VOCs廢氣氧化分解為無毒或低毒物質(zhì)的破壞性方法,主要技術(shù)有燃燒、光催化降解、等離子體技術(shù)、生物降解等。

上述VOCs廢氣處理技術(shù)是單一處理工藝,須根據(jù)VOCs廢氣排放的具體情況和要求,選擇合適的工藝;因為VOCs種類繁多、成分復(fù)雜、性質(zhì)各異,在很多情況下采用一種凈化技術(shù)往往 難以達到治理要求,并且很不經(jīng)濟。利用不同單元治理技術(shù)的優(yōu)勢,采用組合治理工藝,既可以滿足排放要求,又可以降低設(shè)備的運行費用。

最先被用于處理VOCs的技術(shù)是吸附法,其中最為常用且較為典型的是活性炭吸附,活性炭吸附法用于吸附處理鹵代煙和苯系物等的技術(shù)在工業(yè)上已很常見。吸附法的主要原理是利用比表面積比較大的多孔材料作為吸附劑,當(dāng)VOCs氣體流經(jīng)吸附劑時,由于吸附劑大的比表面積, VOCs分子被吸附劑截留于微孔內(nèi)表面上,從而達到將氣體凈化的效果。沸石轉(zhuǎn)輪+催化燃燒技術(shù)作為一種新型組合的、高效的VOCs吸附處理技術(shù),在國外已得到廣泛應(yīng)用。

3沸石轉(zhuǎn)輪+催化燃燒技術(shù)技術(shù)原理

1、 轉(zhuǎn)輪吸附簡介

轉(zhuǎn)輪吸附是由轉(zhuǎn)輪除濕技術(shù)演化而來,后由來自瑞典的Carl Munters提出可以把吸附材料做成蜂窩狀,然后將轉(zhuǎn)輪技術(shù)用于分離過程的想法。在1986年,瑞典Munters公司第一個將理論 變?yōu)楝F(xiàn)實,將沸石制成蜂窩狀置于轉(zhuǎn)輪中,來實現(xiàn)有機廢氣中VOCs的凈化。1988年,日本西部技研公司在VOCs凈化工程中采用了蜂窩狀沸石轉(zhuǎn)輪,并獲得成功。沸石轉(zhuǎn)輪技術(shù)已被大量用 于日本、美國、歐洲等國家低濃度大風(fēng)量VOCs的治理中,而在我國的臺灣地區(qū)也得到了很好的應(yīng)用。由于國外轉(zhuǎn)輪技術(shù)發(fā)展較早,因此技術(shù)較為先進,總體來說,沸石轉(zhuǎn)輪的生產(chǎn)技術(shù)還掌握 在國外的企業(yè)手中。

轉(zhuǎn)輪常用吸附劑:

(1)吸附劑種類

吸附材料是轉(zhuǎn)輪技術(shù)的核心,常用的有活性炭和沸石分子篩兩種。活性炭有豐富的微孔,較 大的比表面積,吸附能力強,速度快,被廣泛用于轉(zhuǎn)輪技術(shù)中。活性炭作為吸附劑處理廢氣時, 其吸附容量大,成本低,但是其孔道易堵塞,并且活性炭本身具有一定的可燃性,在脫附時易著火,會構(gòu)成一定的安全隱患,不符合安全生產(chǎn)的要求,在實際的應(yīng)用中會受到影響。

沸石分子篩是一種具有特定骨架結(jié)構(gòu)的結(jié)晶鋁硅酸金屬鹽的水合物材料,化學(xué)通式為:

[ (A102) x - (SiO2)y] - zH20o

其中M代表陽離子,m表示其價態(tài)數(shù),z表示水合數(shù),x 和萬是整數(shù),改結(jié)構(gòu)被活化后,甲.頭的水分了會消失,剰下的成分就會白動形成籠形結(jié)構(gòu),孔徑為3~10Å。

沸石分子篩其選擇吸附能力主要得力于規(guī)整的結(jié)構(gòu)。沸石分子篩孔徑排列規(guī)則,分布均勻,選擇吸附性主要是因為不同沸石的孔徑大小不同,一般情況下,只有分子動力學(xué) 直徑小于分子篩孔徑的分子才會被分子篩吸附。

不同類型的分子篩的骨架結(jié)構(gòu)和孔徑大小也存在較大的差異,而分子篩的骨架結(jié)構(gòu)具有程度 范圍內(nèi)的可變性,因此一些分子動力學(xué)直徑略大于孔徑的分子也可以被其吸附,但是吸附速率和吸附容量會明顯減小。

由于結(jié)構(gòu)中具有陽離子,并且其骨架結(jié)構(gòu)帶負(fù)電荷,因此是分子篩自身帶有極性。沸石分子篩的陽離子會產(chǎn)生強正電場,以此來吸引極性分子的負(fù)極中心,或者可極化的分子經(jīng)沸石分子篩靜電誘導(dǎo)后極化。

因此,沸石分子篩能夠吸附極性較強或較易極化但動力學(xué)直徑略大于其孔道尺寸的分子。由于分子篩具有特殊的孔道結(jié)構(gòu)使其具有特殊的性能,于高溫低壓 的條件下也能夠發(fā)揮其吸附能力。目前常被用來吸附的分子篩種類有13X, NaY,絲光沸石和 ZSM -5 等。

沸石轉(zhuǎn)輪原理介紹

研究得出:若是將加工好的波紋形以及平板形陶瓷纖維紙采用無機粘合的方式做成蜂窩狀的轉(zhuǎn)輪,然后再將具有吸水性的沸石涂抹在這個轉(zhuǎn)輪的通道上,該轉(zhuǎn)輪就成為了吸附性轉(zhuǎn)輪,經(jīng)過實驗證明,該吸附性轉(zhuǎn)輪對于VOCs的凈化處理十分有效。

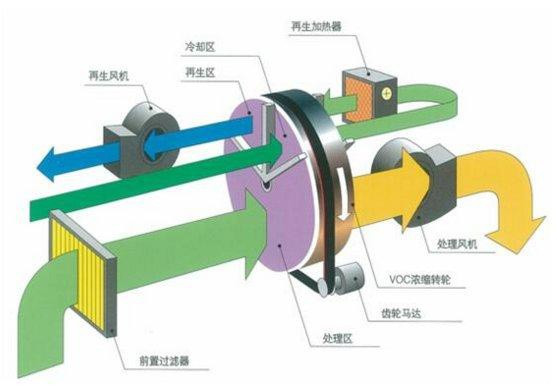

沸石轉(zhuǎn)輪濃縮區(qū)可分為處理區(qū)、再生區(qū)、冷卻區(qū)三部分,濃縮轉(zhuǎn)輪在各個區(qū)內(nèi)連續(xù)運轉(zhuǎn)。 VOCs有機廢氣通過前置過濾器過濾后,再通過濃縮轉(zhuǎn)輪裝置的處理區(qū)。

在處理區(qū)VOCs被吸附劑吸附去除,凈化后的空氣從濃縮轉(zhuǎn)輪的處理區(qū)排出。吸附在濃縮轉(zhuǎn)輪中的有機廢氣VOCs,在再生區(qū)經(jīng)熱風(fēng)處理而被脫附、濃縮到5~15倍的程度。

濃縮轉(zhuǎn)輪在冷卻區(qū)被冷卻,經(jīng)過冷卻區(qū)的 空氣,加熱后作為再生空氣使用,達到凈化節(jié)能的效果。沸石轉(zhuǎn)輪結(jié)構(gòu)如圖所示。

催化燃燒過程

催化燃燒過程是在催化燃燒裝置中進行的。有機廢氣先通過熱交換器預(yù)熱到200 - 400°C , 再進入燃燒室,通過催化劑床時,碳氫化合物的分子和混合氣體中的氧分子分別被吸附在催化劑的表面而活化。由于表面吸附降低了反應(yīng)的活化能,碳氫化合物與氧分子在較低的溫度下迅速氧化,產(chǎn)生二氧化碳和水。

沸石轉(zhuǎn)輪濃縮催化燃燒技術(shù)的基本構(gòu)思

采用吸附分離法對低濃度、大風(fēng)量工業(yè)廢氣中的VOCs進行分離濃縮,對濃縮后的高濃度、 小風(fēng)量的污染空氣釆用燃燒法進行分解凈化,通稱吸附分離濃縮+燃燒分解凈化法。

具有蜂窩狀結(jié)構(gòu)的吸附轉(zhuǎn)輪被安裝在分隔成吸附、再生、冷卻三個區(qū)的殼體中,在調(diào)速馬達的驅(qū)動下以每小時3 ~8轉(zhuǎn)的速度緩慢回轉(zhuǎn)。

吸附、再生、冷卻三個區(qū)分別與處理空氣、冷卻空氣、再生空氣風(fēng) 道相連接。而且,為了防止各個區(qū)之間竄風(fēng)及吸附轉(zhuǎn)輪的圓周與殼體之間的空氣泄漏,各個區(qū)的 分隔板與吸附轉(zhuǎn)輪之間、吸附轉(zhuǎn)輪的圓周與殼體之間均裝有耐高溫、耐溶劑的氟橡膠密封材料。

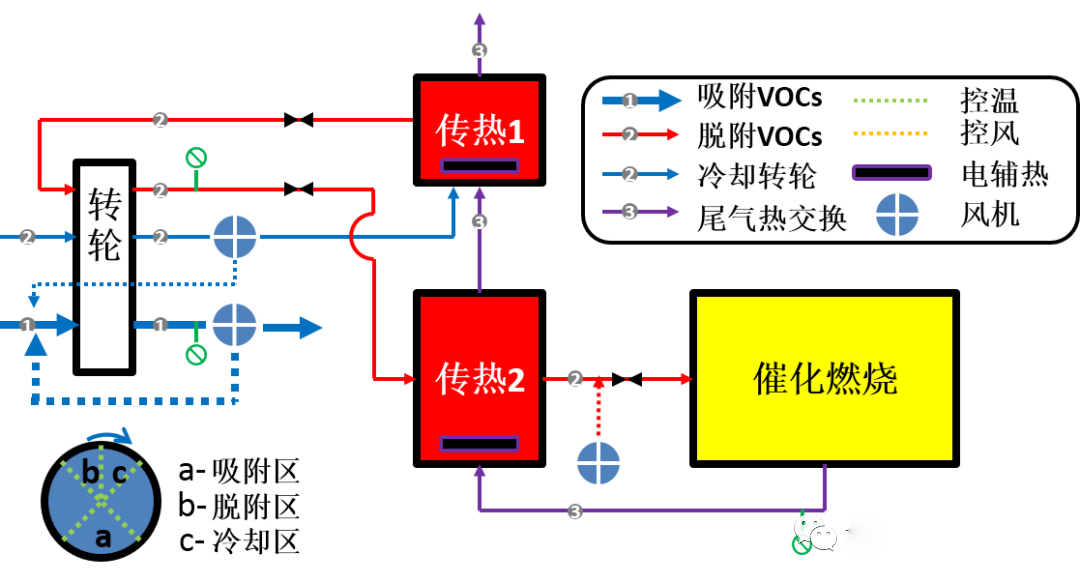

轉(zhuǎn)輪吸附濃縮-催化燃燒工藝流程

1號風(fēng)機帶動含VOCs廢氣經(jīng)過轉(zhuǎn)輪a區(qū)域,a區(qū)域為吸附區(qū),根據(jù)不同的目標(biāo)物可在轉(zhuǎn)輪 中填充不同的吸附材料。吸附了 VOCs的a區(qū)域隨轉(zhuǎn)輪轉(zhuǎn)動來到b區(qū)域進行脫附。流經(jīng)傳熱1的 高溫氣流將吸附于轉(zhuǎn)輪上的VOCs脫附下來,并經(jīng)過傳熱2達到起燃溫度,隨后進入催化燃燒室 進行催化氧化反應(yīng)。由于轉(zhuǎn)輪脫附之后又要進行吸附,所以在脫附區(qū)域旁邊設(shè)冷卻區(qū)域c,以空 氣進行冷卻,冷卻之后的溫空氣經(jīng)傳熱1變成脫附用熱空氣。催化燃燒反應(yīng)之后的熱氣流將部分 熱量傳遞給傳熱2、傳熱1后排至空氣。

為了防止催化燃燒室溫度過高,設(shè)置第三方冷卻線路用于催化燃燒室的緊急降溫。整個系統(tǒng)巾萬個監(jiān)控系統(tǒng)組成,PCI負(fù)責(zé)監(jiān)控催化燃燒室、傳熱器的溫度(其內(nèi)部設(shè)電輔熱裝置以平衡溫 度波動),PC2負(fù)責(zé)風(fēng)機控制,根據(jù)實際情況調(diào)節(jié)進氣流量。PC2屬于PC1的子級系統(tǒng),當(dāng)PC1 監(jiān)測到溫度波動超過允許范圍時立刻將信息傳遞給PC2, PC2將收到的信息轉(zhuǎn)成指令傳遞給各風(fēng)機。

轉(zhuǎn)輪吸附濃縮-催化燃燒工藝特點

(1)吸附區(qū)旁路內(nèi)循環(huán)的建立。當(dāng)廢氣經(jīng)過吸附區(qū)吸附后不達標(biāo),進入旁路內(nèi)循環(huán),再次 進行吸附處理。此旁路內(nèi)循環(huán)的基本思路為消滅現(xiàn)有污染再吸納新的污染。

(2)冷卻風(fēng)旁路建立。在工況十分復(fù)雜的情況下,VOCs濃度有可能陡然升高,此時將部分 冷卻風(fēng)引入到吸附區(qū)以降低脫附風(fēng)量,同時在傳熱2后補充新風(fēng),以維系進入催化反應(yīng)器的風(fēng)量 在預(yù)設(shè)范圍以內(nèi)。此旁路的基本思想是以新風(fēng)對高濃度VOCs進行稀釋,因而從效果上看,此法 也會延長治理時間。

4、結(jié)語

針對目前芯片制造業(yè)、LCD面板業(yè)、半導(dǎo)體業(yè),印刷業(yè)、涂裝行業(yè)等多個工業(yè)生產(chǎn)領(lǐng)域。其固定的生產(chǎn)方式必須要用到大量的有機溶劑,用以作為清洗劑、光刻膠、剝離液、稀釋劑等, 在這個過程中會產(chǎn)生大量的有機廢氣,這些有機廢氣都是大風(fēng)量、低濃度的廢氣,所以要想高效的治理這一類的含有VOCs成分的廢氣,沸石轉(zhuǎn)輪吸附濃縮法是現(xiàn)階段最為有效的治理方式。

現(xiàn)在新型新型吸附劑正在開發(fā)當(dāng)中,我國的轉(zhuǎn)輪制作技術(shù)和密封技術(shù)也在不斷的提高,轉(zhuǎn)輪吸附技術(shù)的實用性和處理效果也將得到大幅度的提升,該項技術(shù)在未來的時間里將突破行業(yè)的壁壘,受到更加廣泛的應(yīng)用。

來源:環(huán)保

Powered by MetInfo www.mituo.cn