引言

“十三五”以來,為深化能源革命、強化能源安全戰略,以煤炭清潔轉化為基礎的現代煤化工產業在我國迅速發展,由此帶來的生態環境污染問題也逐漸顯現。揮發性有機物(volatile organic compounds,VOCs)是在標準狀態下飽和蒸氣壓較高、沸點較低、常溫狀態下易揮發的有機化合物,是現代煤化工生產過程中產生的主要污染物之一。多數VOCs具有毒性和致癌性,過量的VOCs對人體危害較大,且具有較強的光化學活性,是造成霧霾、臭氧污染等環境問題的主要原因之一[5-6]。因此,由VOCs引起的大氣污染、人體健康危害以及VOCs的污染防治工作逐漸引起社會的關注。

VOCs排放量的核算是開展VOCs污染防控工作的基礎,2015年我國頒布《石化行業VOCs污染源排查工作指南》(以下簡稱《指南》),先后有學者對石化行業VOCs排放量核算和污染防治展開研究。魯君核算了石油化工企業典型排放環節VOCs的排放量,結果表明,不同核算方法的結果差異較大。尉中偉等采用相關性分析及回歸分析等手段,得出粗苯儲罐VOCs排放源強的簡化核算方法。王奉天等分析了我國直接套用TANKS模型對儲罐進行核算存在的問題,并提出評價公式“本土化”的建議。鄭臨奧等[13]總結了煤化工行業泄漏檢修與修復流程及揮發性有機物泄漏量的計算方法。黃敏超針對石油化工行業循環水系統VOCs的排放總量進行了核算,結果表明,循環水系統是VOCs排放的重點源頭之一。呼佳寧利用WATER9模型法對某石化企業廢水處理站的VOCs排放量進行估算,并探討了適用于我國自廠排放系數的建立規程。綜上,關于VOCs排放核算方法及重點源項排放量研究較充分,但相關研究仍集中在石油化工行業,而針對現代煤化工領域的研究尚處于初期,鮮有系統權威的核算文獻報道。

本文以西北某煤制烯烴項目為研究對象,參考《指南》并結合工藝特點與實際情況,進行VOCs源項識別與排放量核算,解析了各源項VOCs排放的貢獻率以及源項內部的排放情況,對比了煤化工行業較石化行業在核算結果上的異同,為現代煤化工行業VOCs排放核算及源項分析提供了理論與實踐基礎,也為后續的VOCs管控治理提供指導。

一、試 驗

1.1 研究對象

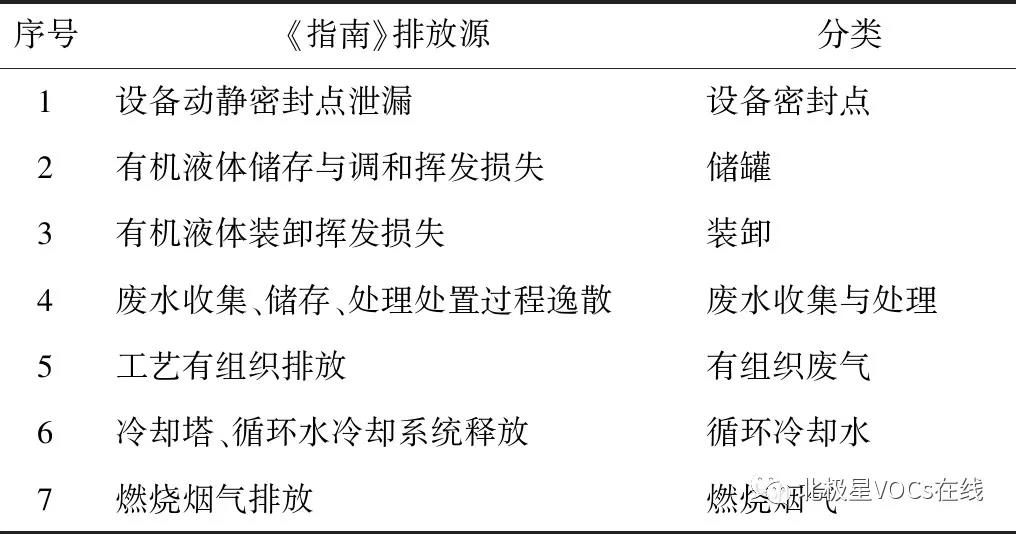

選取西北某煤制烯烴項目為研究對象,其生產工藝流程主要包括煤氣化、甲醇合成以及甲醇制烯烴等3部分,年原料煤加工能力為344萬t,配套生產30萬t聚丙烯以及30萬t聚乙烯。本文在生產過程中會產生煤氣化殘渣等固體廢物,故較《指南》中石化行業的12類排放源項增加固體廢物堆存排放源。13類排放源項中,非正常工況(含開停工及維修)排放、工藝無組織排放、火炬排放、采樣過程排放以及事故排放五大源項無相關數據記錄與臺賬,固體物料堆存過程排放未建立適合的核算方法,暫無法進行VOCs排放量的核算[16]。因此,本文選定7種源項進行VOCs排放量核算,排放源分類見表1,各類源項排查范圍見表2。

表1 煤化企業VOCs排放源分類

Table 1 VOCs sources classification in coal chemical plants

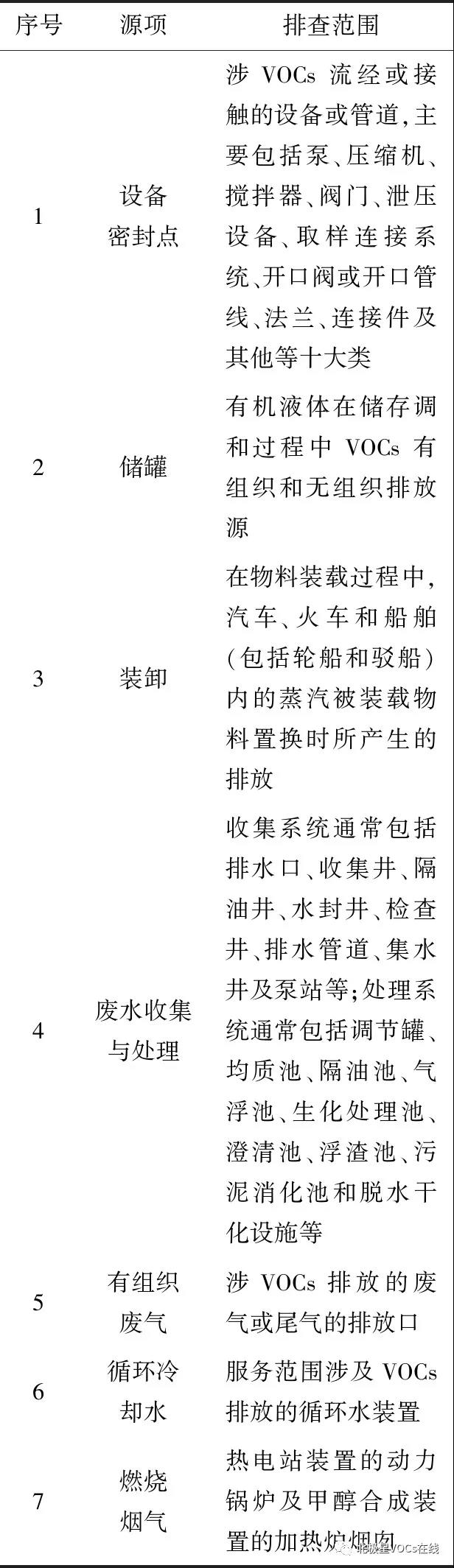

1.2 排放核算方法

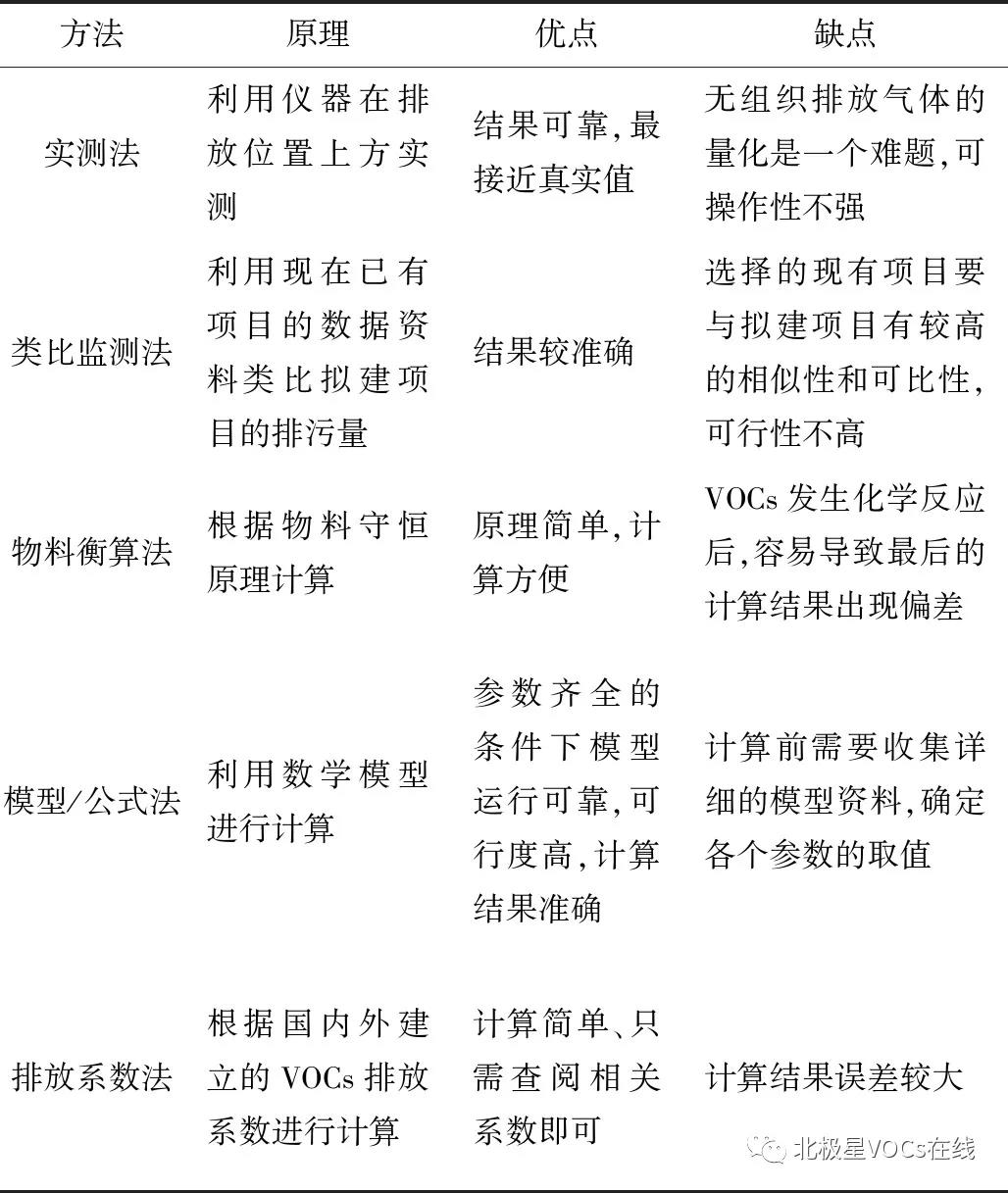

VOCs排放量核算方法可分為5類,準確性由高到低依次為實測法、類比監測法、物料衡算法、模型/公式法、排放系數法,各方法的原理及優缺點見表3。根據項目的臺賬記錄等確定不同排放源項VOCs排放量核算方法,見表4。

表2 VOCs污染源項排查范圍

Table 2 Items of VOCs emission sources investigation

表3 主要核算方法對比

Table 3 Comparison of prevailing accounting methods

表4 煤化企業排放源項VOCs排放核算方法選擇

Table 4 Selection of VOCs emission accounting method for emission source item of coal chemical plants

注:△表示排放源項可采用的核算方法;▲表示排放源項最終采用的核算方法。

二、結果與討論

2.1 設備密封點源項排放量核算

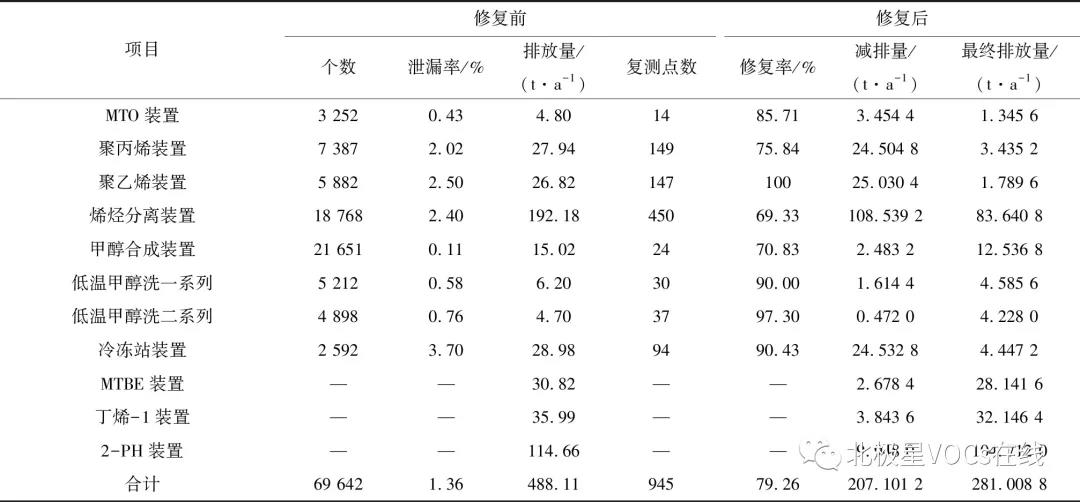

對煤制烯烴生產工藝中甲醇合成裝置、低溫甲醇洗一系列裝置、低溫甲醇洗二系列裝置、冷凍站、MTO裝置、烯烴分離裝置、聚乙烯裝置、聚丙烯裝置等8套裝置開展泄漏檢測與修復(LDAR)工作,并采用相關方程法對其進行VOCs排放量核算,MTBE裝置、2-PH裝置、丁烯-1裝置3套裝置采用排放系數法進行核算,結果見表5。

由表5可知,該項目共涉及密封點69 642個,泄漏率1.36%,VOCs排放量為488.11 t/a,其中烯烴分離裝置排放量為192.18 t/a,占總排放量的39.38%,是該項最主要的VOCs排放源。修復后VOCs排放量為281.01 t/a,減排207.10 t/a,其中烯烴分離裝置VOCs消減效果明顯,但2-PH裝置消減量效果較差,是修復后最大排放裝置,這主要與裝置的密封點修復難度及核算方法有關[17]。

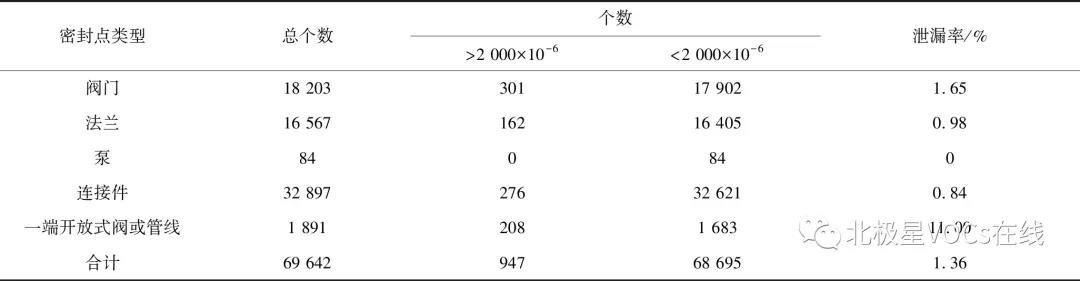

不同類型密封點VOCs泄露統計見表6,可以看出,一端開放式閥或管線的泄漏率明顯高于其他類型,達11%,這與部分學者關于石化領域核算結果存在顯著差異,后者認為閥門、法蘭是VOCs泄漏的主要密封點[18]。

2.2 儲罐源項排放量核算

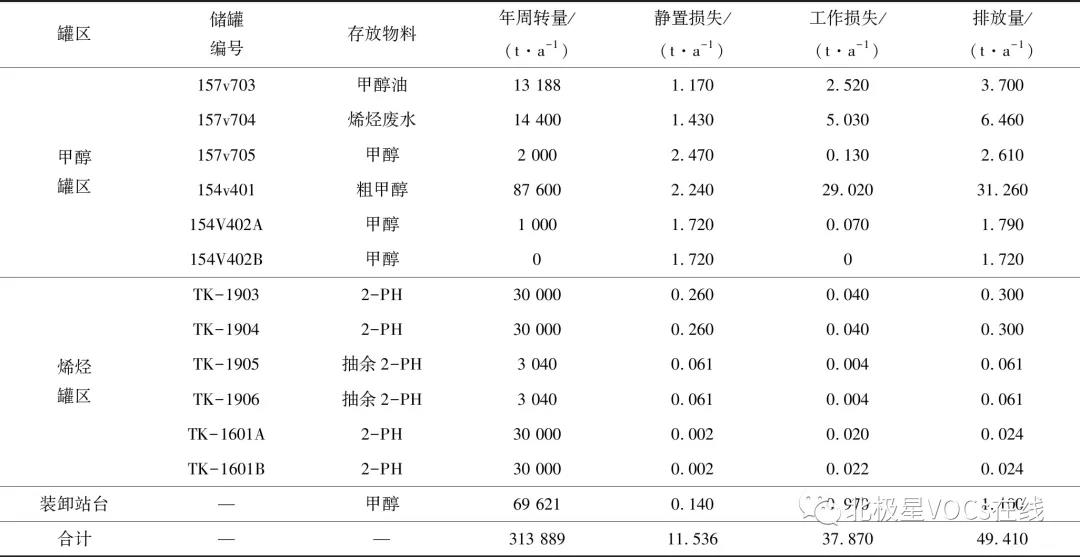

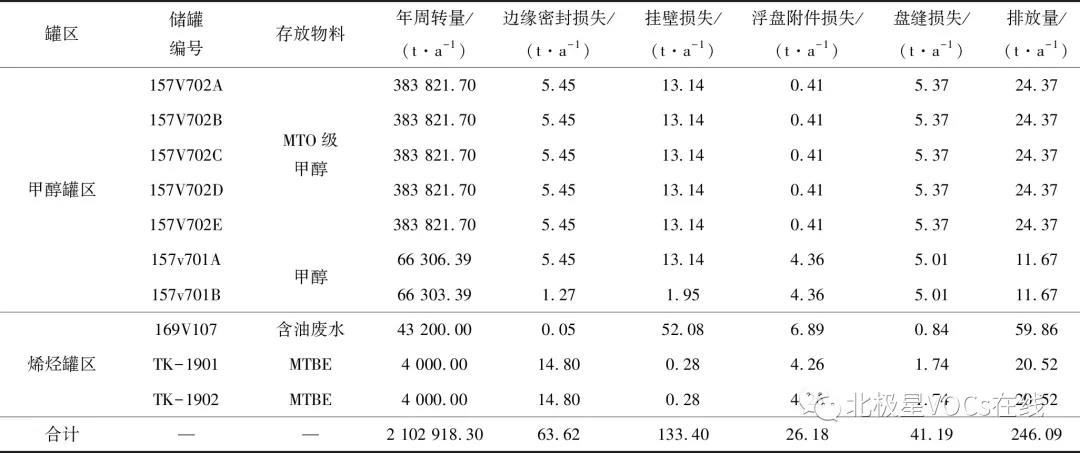

煤制烯烴工藝共有固定頂罐13座,內浮頂罐12座,主要位于甲醇罐區與烯烴罐區,由于罐區未設置VOCs末端回收設施,因此,利用公式法對儲罐進行VOCs排放量核算,計算結果見表7、8。

表5 LDAR泄露情況及VOCs排放量分析

Table 5 Analysis of LDAR leakage and VOCs emissions

表6 主要密封點泄露情況

Table 6 Leakage of main sealing points

表7 儲罐VOCs排放量情況(固定頂罐)

Table 7 VOCs emissions from storage process(fixed roof tanks )

表8 儲罐VOCs排放量情況(內浮頂罐)

Table 8 VOCs emissions from storage process(inner floating roof tanks)

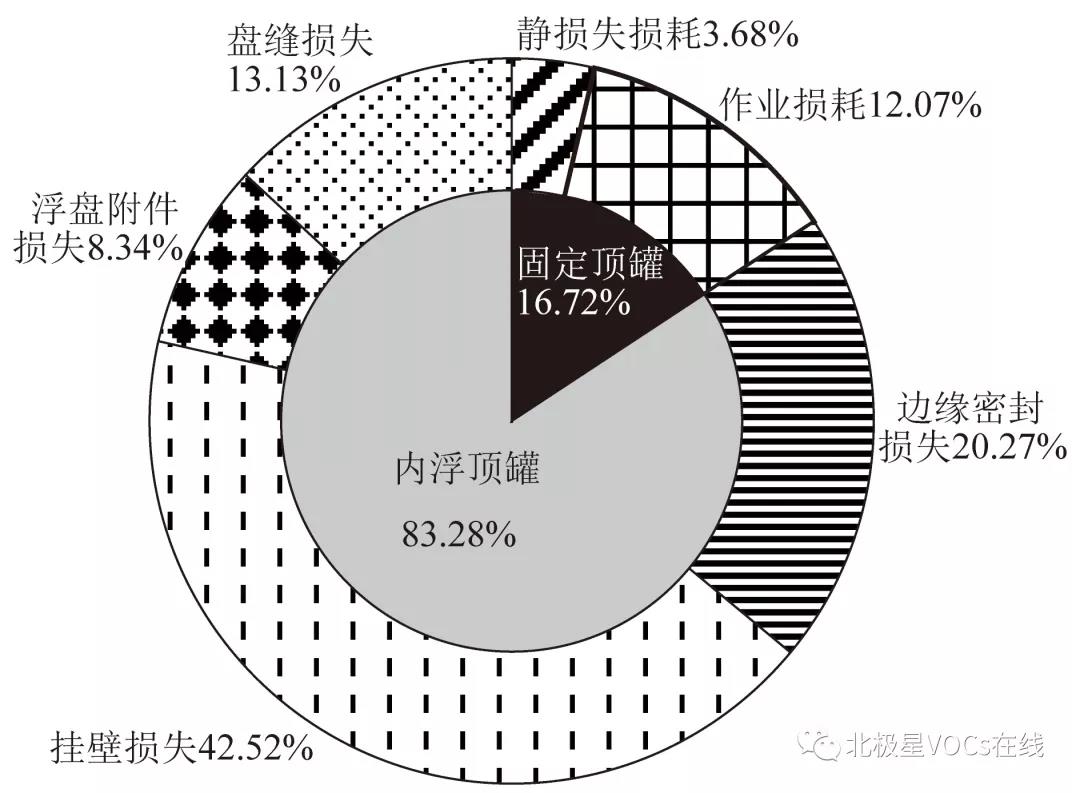

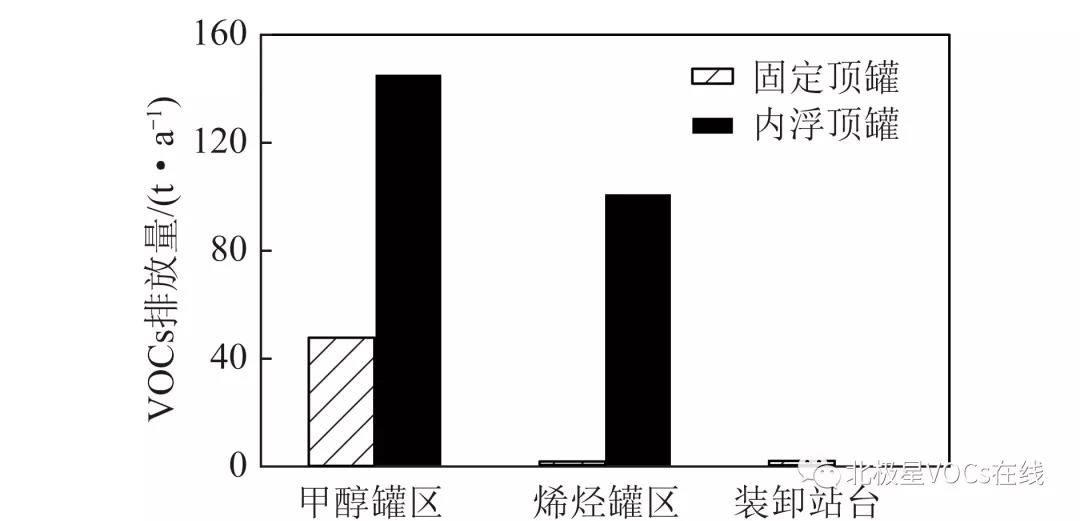

固定頂罐與內浮頂罐的各損耗類型排放情況如圖1所示,各罐區不同罐型的排放情況如圖2所示。可知:① 儲罐的VOCs總排放量為295.5 t/a,從罐型看,內浮頂罐VOCs排放量遠大于固定頂罐,占總排放量的83.28%(246.09 t/a);從罐區看,甲醇罐區VOCs排放量遠大于烯烴罐區及裝卸站臺,年排放量為192.73 t,占排放總量的65.22%;從存放物料看,粗甲醇和含油廢水分別是固定頂罐與內浮頂罐的最大排放物。② 對于固定頂罐,作業損耗是其VOCs排放的主要原因,占固定頂罐總損耗的76.64%,占儲罐總損耗的12.07%,這與石化行業的某些研究結論[10,18]恰好相反,其原因可能與核算去向有關。③ 對于內浮頂罐,各損失類型的貢獻度排序為:掛壁損失>邊緣密封損失>盤縫損失>浮盤附件損失,其中前3種損失類型均大于固定頂罐中的作業損耗,分別占儲罐總損耗的42.52%、20.27%、13.13%,是該項主要的VOCs損耗類型。④ 無論對于固定頂罐還是內浮頂罐,甲醇罐區都是VOCs泄露的主要區域,建議加強對甲醇罐區的VOCs治理。

圖1 固定頂罐與內浮頂罐各損耗類型VOCs排放情況

Fig.1 VOCs emissions ofvarious loss modes in fixed rooftank and inner floating roof tank

圖2 各罐區不同罐型VOCs排放情況

Fig.2 VOCs emission from different tank types in different tank areas

2.3 裝卸源項排放量核算

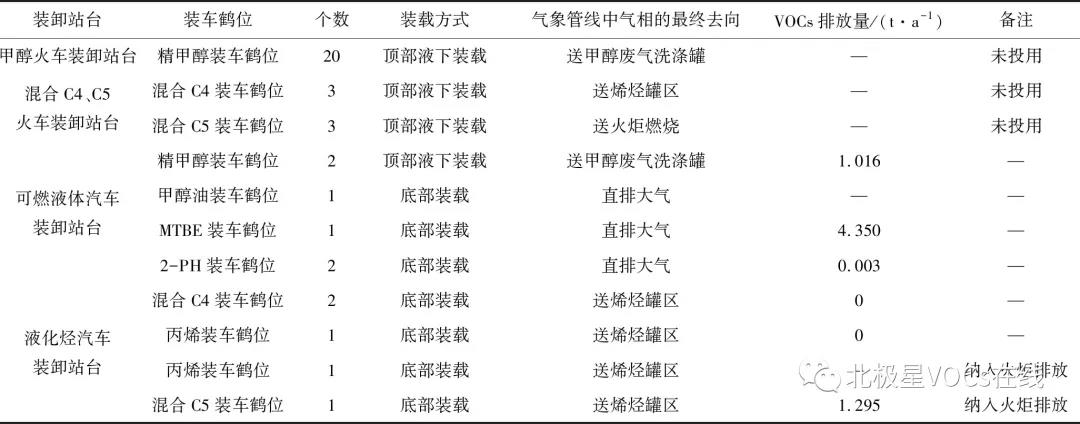

裝車過程和卸車過程涉及的閥門、機泵VOCs排放分別納入儲罐源項和設備密封點源項的排放量核算,裝車過程中VOCs的排放量核算結果見表9。

經統計核算,全廠有4個裝卸站臺,共50個裝車鶴位,目前甲醇火車裝卸站臺和混合C4、C5火車裝卸站臺尚未投用,可燃液體汽車裝卸站臺和液化烴汽車裝卸站臺在用,其中甲醇油裝車鶴位、MTBE裝車鶴位、2-PH裝車鶴位在物料裝載過程中產生的廢氣直排大氣,其他裝車鶴位廢氣返回罐區或排入火炬。裝卸站臺有機物料全部采用底部或液下裝載方式,年裝載量為24 788 t,VOCs排放總量為6.66 t/a,其中MTBE裝車鶴位排放量為4.350 t/a,占裝卸過程總排放量的65.32%,是該過程最重要的排放源,應加強后續對該位點的管控與治理。

表9 裝卸過程VOCs排放情況

Table 9 VOCs emissions from loading process

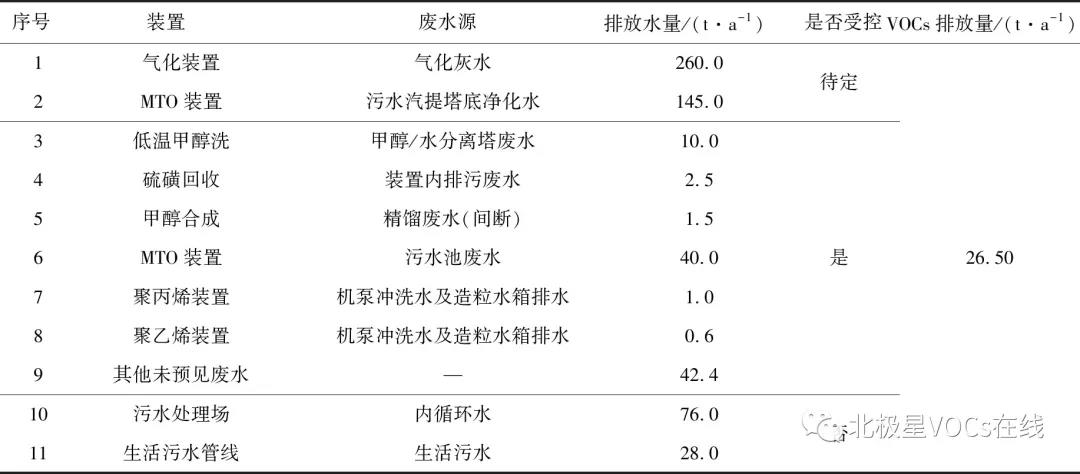

2.4 廢水收集與處理源項排放量核算

廢水收集主要指煤氣化裝置氣化爐和洗滌塔排出的灰水進入三級閃蒸系統,再經沉降槽進行渣水分離的過程。廢水的儲存與處理過程主要針對四股水,分別為煤氣化灰水、MTO凈化水、事故池廢水及生活污水,經污水處理裝置處理后,產水回用。上述均為無組織排放源,采用排放系數法對該項VOCs排放量進行核算,結果見表10。

表10 廢水處理過程VOCs排放情況

Table 10 VOCs emissions from wastewater treatment process

根據《指南》氣化污水與污水汽提塔底凈化水均為受控污水,但實際生產工藝中,該部分污水不屬于VOCs逸散環節,為了增加核算的準確性,本計算過程中將該環節豁免,核算結果為470.4 t/a。因此,廢水收集與處理過程的VOCs排放總量為496.9 t/a,廢水收集過程是該項VOCs排放的主要來源,此結論與王卓在石化行業研究結論相符。

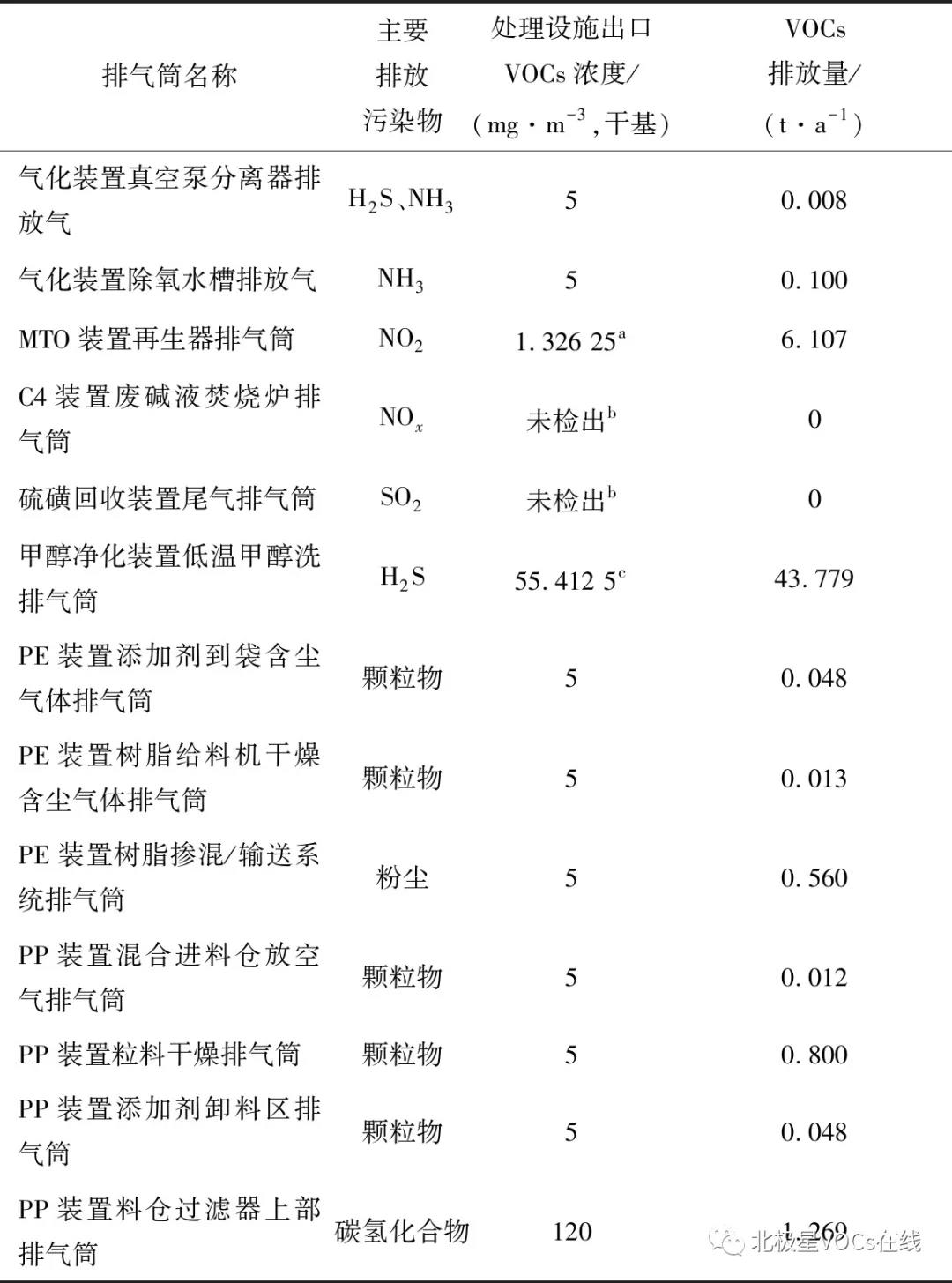

2.5 有組織廢氣源項排放量核算

煤制烯烴工藝VOCs有組織排放的生產單元或裝置主要包括低溫甲醇洗單元、硫回收單元、MTO裝置再生單元、PP裝置、PE裝置、氣化裝置,共涉及13個工藝排氣筒。核算結果見表11。工藝有組織排放源VOCs排放總量為52.74 t/a,其中甲醇凈化裝置低溫甲醇洗排氣筒與MTO裝置再生器排氣筒的排放總量為49.87 t/a,占該項排放總量的94.58%,由此可知,由該兩類排氣筒排出的H2S、NO2是該項排放的最主要的VOCs種類。

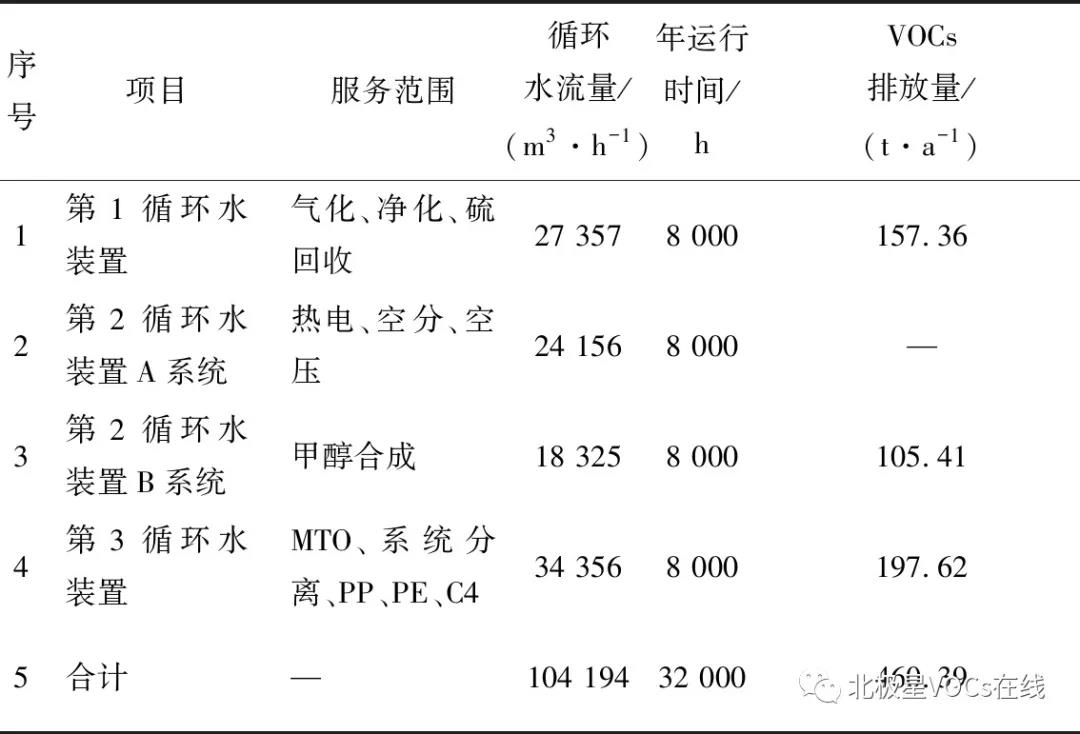

2.6 循環冷卻水源項排放量核算

煤制烯烴項目共建設4個循環水裝置,由第1~3循環水場組成,循環總水量為104 194 m3/h,結合項目實際情況,采用排放系數法對該項VOCs排放量進行核算,結果見表12。可知,循環冷卻水系統VOCs排放總量為460.39 t/a,除第2循環水裝置A系統因服務范圍為熱電、空分、空壓系統,整個過程不涉及VOCs排放外,其余3個循環水裝置均涉及VOCs逸散,其中第3循環水場VOCs泄露量最大,為197.63 t/a,占該項總排放量的42.93%。

表11 工藝有組織排放VOCs排放情況

Table 11 VOCs emissions from organised process

注:a表示該數據來源于第三方檢測的MTO裝置再生器排氣筒的非甲烷總烴濃度;b表示該數據從第三方檢測報告中現場實測數據選取;c表示該數據來源于第三方檢測報告中甲醇凈化裝置低溫甲醇洗排氣筒中甲醇濃度。

表12 循環水冷卻VOCs排放情況

Table 12 VOCs emissions from circulating cooling water

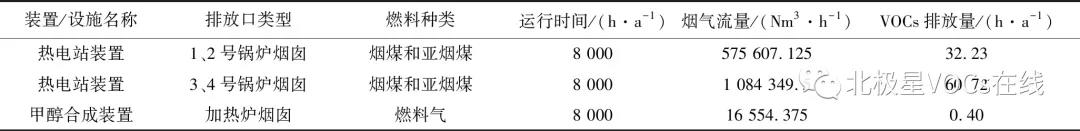

2.7 燃燒煙氣源項排放量核算

項目存在3處燃燒煙氣VOCs排放源,分別是熱電站裝置的鍋爐煙囪(2處)和甲醇合成裝置的加熱爐煙囪(1處)。采用實測法對該項VOCs排放源進行核算,參考石化行業,燃煤鍋爐煙囪排放口濃度為7 mg/m3,加熱爐煙囪排放口濃度為3 mg/m3,結果見表13。燃燒煙氣 VOCs 排放總量約為93.3 t/a,其中熱電站裝置VOCs排放量遠大于甲醇合成裝置,其原因可能與煙氣流量與燃料種類有關,煙煤和亞煙煤較燃料氣燃燒效率低,易產生更多不完全燃燒產物。

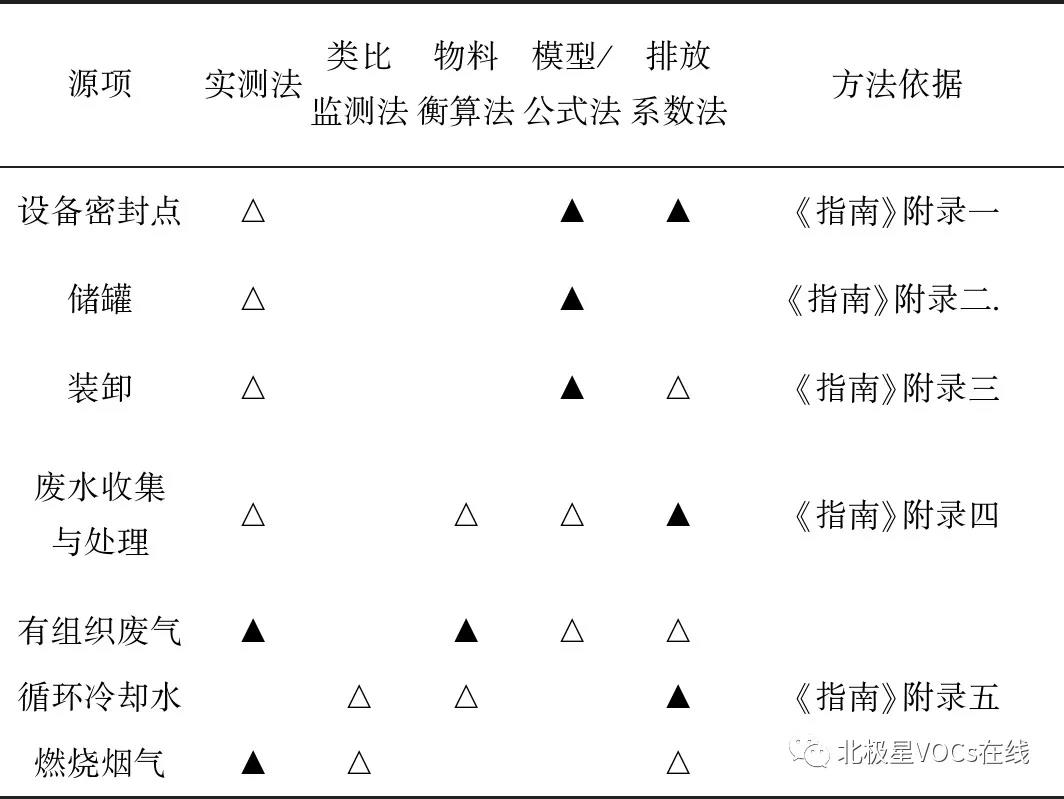

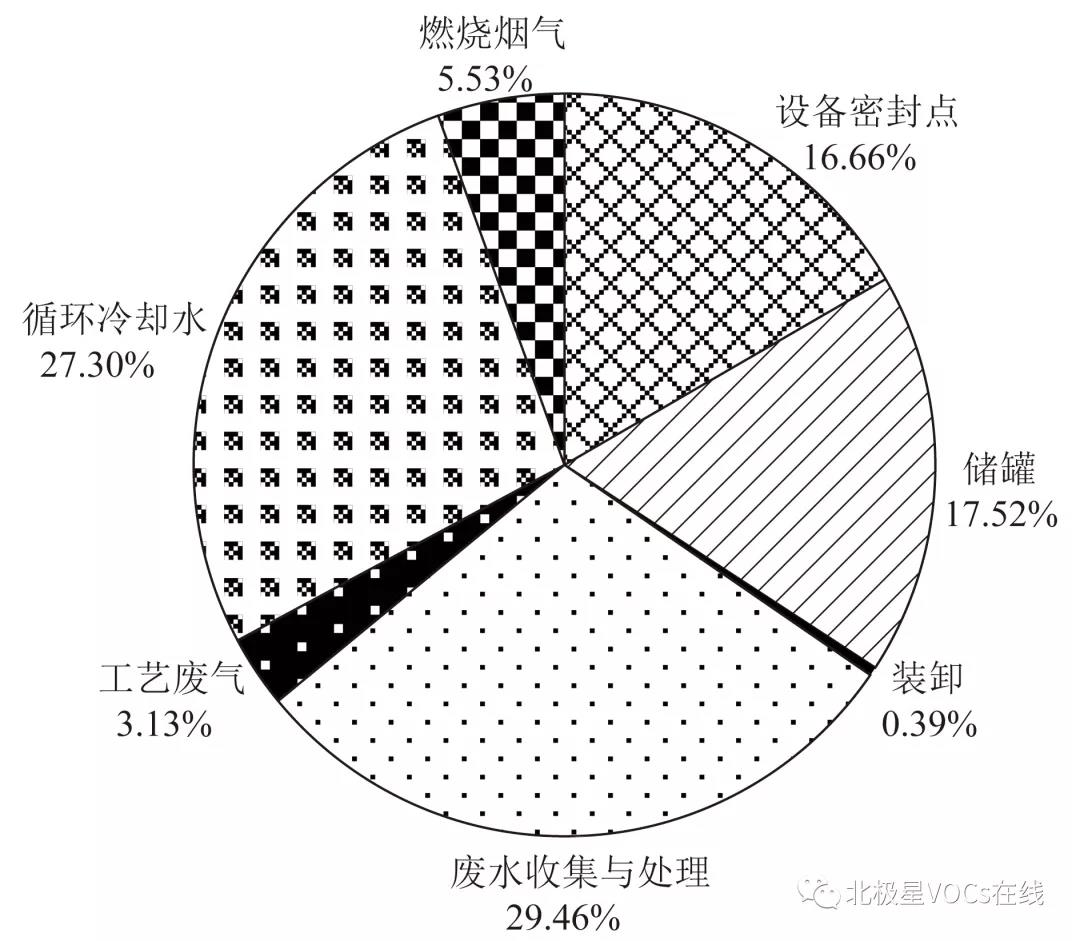

2.8 VOCs排放源項統計分析

各排放源項VOCs排放量占比如圖3所示。可知,煤制烯烴項目 VOCs排放總量為1 686.502 t/a,其中廢水收集與處理以及循環冷卻水兩大源項排放量較大,占總排放量的56.76%,其原因可能為:① 該項目的循環冷卻水系統以及污水處理站未設置廢氣收集與處理設施;② 采用準確率較低的排放系數法進行核算,可能導致VOCs排放量的核算結果偏大。各排放源項VOCs貢獻率排序為:廢水收集與處理>循環冷卻水>儲罐>設備密封點>燃燒煙氣>工藝廢氣>裝卸。此結果與傳統石化行業的相關研究結論存在明顯差異,在傳統石化行業中,儲罐是貢獻率最大的源項,而循環冷卻水的貢獻度相對較低[10,18],造成差異的原因可能有:① 生產工藝的差異;② 原料、中間產品以及最終產品的性質差異;③ 針對不同源項,核算方法有優先級別,選用的核算方法不同,結果會存在不同程度的差異;④ 個別污染源項的核算去向不同,如在裝卸過程排放量核算中,將卸車過程和裝車過程涉及的閥門、機泵VOCs排放核算分別納入儲罐源項和設備密封點源項的排放量核算中,導致核算結果與石化行業產生差異。

表13 燃燒煙氣VOCs排放情況

Table 13 VOCs emissions from combustion flue gas

圖3 煤化工企業排放源VOCs貢獻比例

Fig.3 Contribution of VOCs sources in coal chemical plants

三、結語與建議

本文旨在依據《指南》,結合工藝特點與實際情況,對西北某煤制烯烴項目進行VOCs排放源項解析與核算研究,解析各源項VOCs排放的貢獻率以及源項內部的排放情況,為探討《指南》在煤化工領域的適用性提供參考,并為煤化工行業VOCs排放核算及源項分析提供了理論與實踐基礎。

1)在生產過程中涉及煤氣化殘渣等固體廢物的產生,因此比《指南》中石化行業的12類排放源項增加固體廢物堆存排放源項,而目前針對該源項的核算方法尚處空白,應作為今后研究重點。

2)本文共對煤制烯烴項目7個排放源項進行核算,VOCs排放總量為1 686.502 t/a,與傳統石化行業中儲罐是貢獻最大的污染源項相比,本文中貢獻度最大的是廢水收集與處理源項(29.46%),循環冷卻水源項(27.30%)次之。因此,建議企業在這2個污染源項加強密閉措施,并設置廢氣收集與集中處理裝置對不同特性的污染針對性處理。

3)對于石化行業和煤化工行業,技術體系不完善都是VOCs核算工作的主要問題與難點,監測方法、標準、技術尚未統一,企業無法制定科學的監測制度,從而無法獲得較為完善的監測數據。此外,核算參數不明確會導致核算結果存在不同程度的誤差,影響精細化管控方案的制定。因此,應盡快制定監測與排放標準,規范計算和統計方法,為VOCs污染源的監測、統計、控制管理奠定基礎。

4)本文是在裝置滿負荷狀態最不利條件下開展的相關測試,在不同的工作負荷和操作條件下可能存在一定的偏差。建議在今后的研究中可根據不同的生產階段,針對同一套生產系統在不同運行負荷下進行VOCs泄漏情況的監測、排查、解析與核算,以期獲得更加全面系統的監測數據,為現代煤化工項目的排查核算等提供參考。

來源;北極星VOCs在線

Powered by MetInfo www.mituo.cn

工业废气怎么处理?怎么收费?

东莞环评怎么办理?怎么收费?

催化燃烧设备多少钱?

湿式静电除尘器多少钱?

东莞市中仁环境科技有限公司0769-82865656