噴漆是汽車、家具、建材等產品表面處理工藝中的一個重要工序,一般包括調漆、噴底漆、噴面漆及干燥等環節。噴漆工序中的有機溶劑揮發后會產生漆霧、VOCs和苯系物等有害氣體。經對濟寧市約1000家相關企業調查發現,大多數家具、五金件、專用設備、電動車、汽車等生產行業均采用濕法漆霧凈化技術,其行業特征表現為噴漆連續、風量較小、廢氣濃度較高。其中噴漆量相對較小的企業(如小規模家具廠、小型電動車廠等)一般選擇水簾式凈化裝置,而水旋式凈化裝置則常用于汽車涂裝生產線,如梁山掛車廠和金鄉電動車廠等。目前,對VOCs和苯系物等有害氣體的處理主要有吸附法、燃燒法、光催化氧化法和等離子體技術等。對于低濃度的廢氣可以采用吸附的方法,高濃度廢氣一般選擇吸附脫附-催化燃燒法。

國內外學者對于工業噴漆廢氣處理進行了前期研究,但對油漆噴涂現場進行實際噴漆廢氣產污及治理的中試試驗以及工程應用研究較少。因此,本文分析了不同的揮發性有機廢氣處理工藝,并以某公司噴漆工序為研究對象,選取噴漆車間進行產污環節分析,提出了噴漆廢氣“水簾+吸附+光催化氧化”技術處理工藝。

1 表面噴涂工藝

某公司高性能精密鑄件表面噴涂及前處理項目,表面噴涂產品總量約為4000t/a,建設內容包括噴漆生產線、危險化學品倉庫、危險廢物暫存間、公用配套設施等。

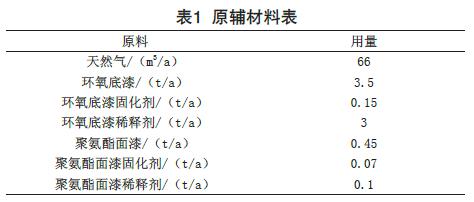

1.1 原材料

該項目所用原輔材料均為外購,具體用量見表1。

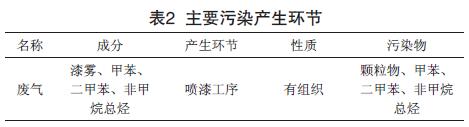

1.2 項目產污環節

噴漆產污環節見表2。由表2可知,項目污染物主要為顆粒物、甲苯、二甲苯、非甲烷總烴。

1.3 噴漆廢氣處理設備

噴漆廢氣經過水簾和噴淋除漆霧+過濾棉、活性炭+光氧催化裝置處理,處理后的廢氣經1根15m高的排氣筒排放。圖1為噴漆工段和噴漆廢氣處理裝置。

2 噴漆廢氣檢測及工藝

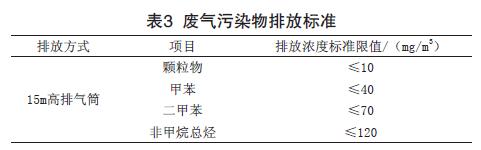

2.1 噴漆廢氣排放標準

噴漆廢氣顆粒物排放濃度滿足《山東省區域性大氣污染物綜合排放標準》(DB 37/2376—2013)表2重點控制區標準;甲苯、二甲苯、非甲烷總烴滿足《大氣污染物綜合排放標準》(GB 16297—1996)表2中標準。具體見表3。

2.2 噴漆廢氣監測

噴漆廢氣監測內容包括:顆粒物、SO2、NOx、甲苯、二甲苯、非甲烷總烴;監測時間和頻次為:每天采樣3次,連續監測2天。

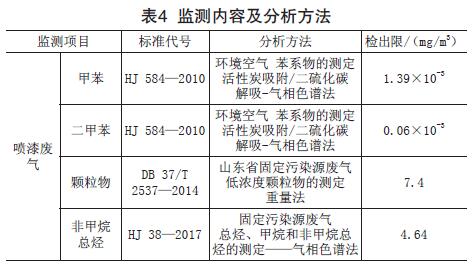

2.3 噴漆廢氣檢測方法及儀器

噴漆廢氣監測方法見表4。監測儀器主要有3012H自動煙塵煙氣采樣器、Z R - 3 7 1 0雙路煙溫采樣器、ES2085A十萬分之一電子天平、TU-1810紫外可見分光光度計、GC-2014C氣相色譜儀、GC-2060氣相色譜儀、MJ-1805-04恒溫恒濕稱重系統。

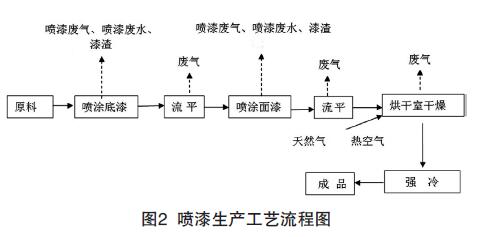

2.4 噴漆生產工藝

項目的噴漆生產工藝流程圖如圖2所示。

3結論

通過對噴漆廢氣排氣筒監測發現,噴漆廢氣排氣筒顆粒物最大排放濃度為7.4mg/m3,甲苯、二甲苯有組織排放濃度檢測結果低于檢出限1.5×10-3mg/m3,非甲烷總烴最大排放濃度為4.64mg/m3。該企業的顆粒物排放濃度滿足《山東省區域性大氣污染物綜合排放標準》(DB 37/2376—2013)表2重點控制區標準;甲苯、二甲苯、非甲烷總烴滿足《大氣污染物綜合排放標準》(GB16297—1996)表2中標準。因此,該企業采取的噴漆廢氣“水簾+吸附+光催化氧化”處理措施是可行的,可以滿足環保需求。

來源:中國環保產業

Powered by MetInfo www.mituo.cn