一、沸石轉輪系統簡介

該系統系結合吸附、脫附及濃縮焚化三項操作單元為一體,是目前提供防治VOCs之較完善設備,但造價及操作維護成本偏高,并不適用于直接處理高沸點揮發性有機物是其限制所在。

較適合每分鐘600立方公尺(CMM)高風量以上、VOCs之總碳氫化合物濃度介于500-1000ppm之廢氣特性廠家應用。但若廢氣中含有較多量之高沸點物質,則并不適合單獨、直接使用此系統處理之。高沸點VOCs雖容易吸附于沸石轉輪上,但由于系統設計之安全考量,使得脫附高沸點VOCs溫度不足,所以往往造成脫附不易,且高沸點VOCs將蓄積其上、占據吸附位置,影響系統整體效能。若VOCs廢氣中含有較多量之高沸點物質,欲應用沸石吸附濃縮系統控制,建議于進入系統前端加裝冷凝器、活性碳網柵及除霧器等設備,如此將可有效處理高沸點VOCs。

而若是廢氣中含有高濃度之顆粒,則必須以微粒處理裝置設置于沸石轉輪之前端,以避免這些顆粒于沸石之蜂巢結構中沉積,其中最簡單的微粒過濾裝置為單層涂布,但其僅針對較大顆粒之過濾效果較佳,無法有效處理較小粒徑之顆粒,因此適用于既設、無空間之工廠,其對沸石轉輪之壽命延長仍然有限。而擬新設置之工廠,若能預留空間給較有效之微粒處理裝置(如袋式集塵裝置),方可使沸石轉輪之壽命有效延長之。

若無法確認VOCs廢氣中是否有其他廢氣混入或含有較多量之高沸點物質,欲應用沸石吸附濃縮系統控制,建議:

(1)設置顆粒物過濾設備。

(2)定期以清潔水保養清洗。

能承受水洗程序處理之轉輪,可依廠內所處理之廢氣所含高沸點VOCs物質濃度狀況,適時以潔凈水清洗沸石吸附轉輪。。唯清洗時須特別注意水質狀況,若其中含有大量鈣、鎂等離子,將可能會在沸石內生成碳酸鹽或碳酸氫鹽,阻塞沸石之蜂巢狀孔隙;而水中之氯仿可能占據沸石內吸附位置,阻礙處理廢氣內所含VOCs之吸附性能,此外水中所含微量之重金屬物質亦會毒化沸石,這將隨著清洗次數及水質水量狀況而有不同之影響;為克服沸石吸附轉輪之蜂巢狀孔道及其結構使得一般清洗水無法深入轉輪內部,有研究采用如下的清洗程序。

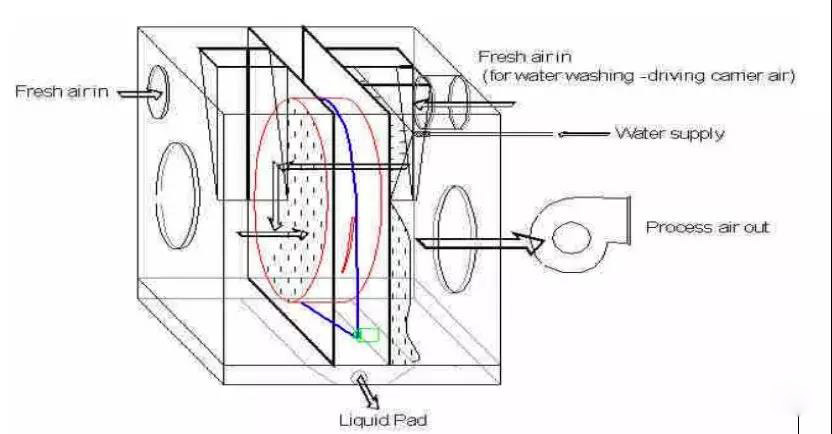

利用高壓噴嘴將清洗水形成微細霧滴狀,并以系統冷卻端之干凈空氣為載流,先將微細霧滴狀之清水攜入沸石孔道內實施逆洗程序后,再從另一邊之吸附端吸入干凈空氣匯流,除可將附著于沸石內部之水氣攜出視為第二道清洗外,亦可完成沸石干燥之程序,如此兩階段之清洗轉輪,其耗水量經統計可為以往傳統方式之20%至30%,能大幅降低廢水量,故可在成本考量下順利、有效進行沸石轉輪之清洗。

(3)于操作程序中提高脫附熱容量。

除于系統前增設預處理系統、定期實施水洗保養程序外,亦可藉由提升脫附熱容量之日常操作參數改善高沸點VOCs對系統所造成之影響,其施行之方法可利用提高再生溫度及提高再生風量來達成。

系統操作運轉時,即給予足夠之熱容量貫穿整個沸石吸附區,使距再生端較遠處依然有充分之熱量將吸附其上之高沸點VOCs物質脫附下來,減少其產生蓄積聚合、占據吸附位置影響效能。

二、沸石轉輪系統的組成

沸石吸附濃縮轉輪焚化系統系利用吸附-脫附-濃縮焚化等三項連續程序,其設備特性適合處理高流量、低污染物濃度及含多物種之VOCs 廢氣,其主要應用于排放較稀薄且接近周界溫度之污染物工業,典型應用如影印、涂裝制程及半導體工廠等相關產業。

沸石吸附轉輪組合(Cassette)為一中心軸承與軸承周圍之支撐圓形框架支撐著轉體,轉體由沸石吸附介質與陶瓷纖維制成。轉輪上包含用以分開處理廢氣及處理后釋出干凈氣體之密封墊,其材質為需能承受VOCS 腐蝕性及高操作溫度之柔軟材料制成(一般為硅)。密封墊將蜂巢狀沸石吸附轉輪組合隔離成基本之吸附區(Adsorption zone) 及再生脫附區(Regenerationzone;desorption zone),但為提升轉輪之吸附處理能力,則常見于前二區間加一隔離冷卻區(Cooling zone or Purge zone)。通常吸附區為較大,而脫附區及冷卻區則為兩個較小且面積相等之處理側。有時為特殊需求亦可分成更多串聯區;而吸附轉輪由一組電動驅動設備用以旋轉轉輪,故轉輪處理時為可變速、且可控制每小時旋轉2 至6 轉之能力。

工廠所排放出之VOCS 廢氣進入系統后,第一階段系經過疏水性沸石所組成之轉輪,VOCS 污染物質首先于轉輪上進行吸附;第二階段之脫附程序是由與后端焚化系統熱交換后預熱之經冷卻區處理后廢氣(約180 至250 ℃),使其通入轉輪內利用高溫將有機物脫附下來,此時出流污染物濃度大約可控制為入流廢氣之5 至20 倍左右,而脫附下來之有機物則可于第三階段進行溫度于700℃以上之焚化或進行冷凝回收再利用等程序,如此可以減少后續之廢氣處理單元尺寸、操作經費及設備初設費用。

沸石轉輪之處理單元如下:

(1)沸石轉輪的機體是由一些特定的固體基材涂布上一層吸附劑粉末組成,基材是以陶瓷或玻璃或活性碳纖維經燒結所做成,其中陶瓷纖維因具備耐高溫、熱穩定性高、可水洗、不可燃及耐酸堿的特性而最受廣泛使用,吸附劑的種類則視欲處理的氣體成分而有所不同,一般可采用活性炭、沸石等。轉輪厚度一般為25cm-45cm。

(2)沸石轉輪之基質為陶瓷纖維表面涂布一層吸附劑,一般為活性炭或疏水性沸石,制成蜂巢狀圓形轉輪,再分為兩個區域,分別為吸附處理區及再生脫附區,但為提升轉輪之吸附能力,有時會設計于兩區之間多一個冷卻區,通常吸附區較大,脫附區與冷卻區為兩個較小且面積相等之處理區域。

(3)熱回收設備:將VOCs燃燒或氧化后之干凈空氣其溫度高達500-700℃,將此部分空氣經由熱交換器將熱能加以回收,同時將干凈空氣溫度降低后將其導至轉輪脫附區為轉輪進行脫附作用;若溫度太高則轉輪可能發生燃燒,因此進入轉輪之溫度不可太高,一般會設置兩段熱回收設備并增設一鼓風機導入新鮮空氣與燃燒后之空氣混合,以控制脫附溫度在180-220℃之范圍內。為處理VOCs廢氣,除了沸石吸附濃縮轉輪焚化系統外,并可在制程端如光阻涂布機臺或去光阻制程廢氣出口端加裝冷凝器,預先分流處理高沸點VOCs(如MEA、BDG、DMSO)。

來源:北極星VOCs在線

Powered by MetInfo www.mituo.cn