歡迎光臨東莞市中仁環(huán)境科技有限公司官方網(wǎng)站

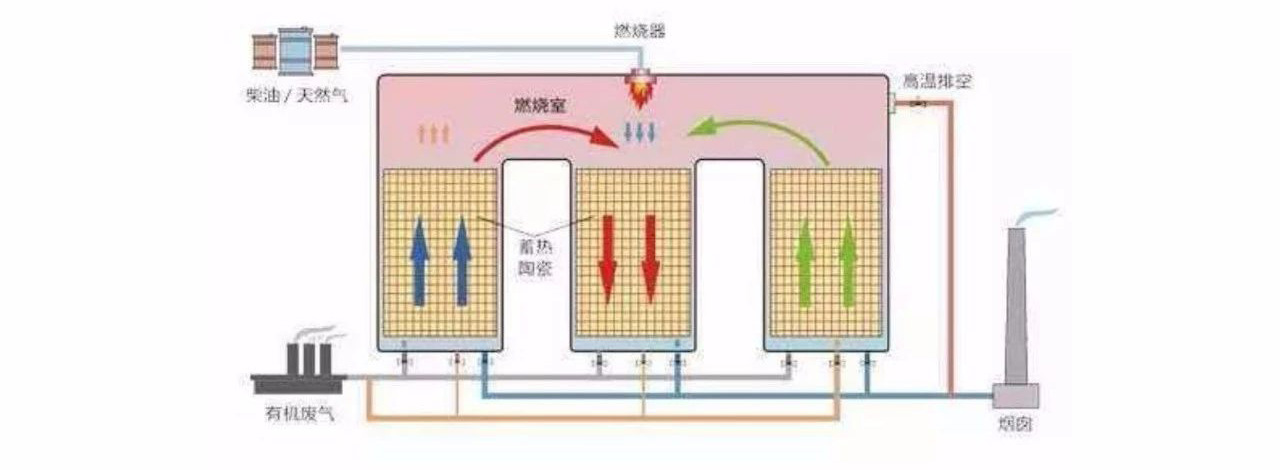

蓄熱式催化氧化RCO、蓄熱式熱力焚燒RTO廢氣治理工藝,是囯前能夠?qū)崿F(xiàn)VOCs達標排放的成熟工藝。兩種工藝從去除率、達標能力上來講是一致的,但畢竟是兩種截然不同的工藝,在許多方面還是有區(qū)別的。下面對兩種工藝進行比較。

一、RCO工藝反應溫度低,RTO工藝反應溫度高

RCO工藝反應溫度一般在300~500°C;而RTO工藝反應溫度一般在800~1000°C(個別資料提到反應溫度760°C,但需增加反應停留時間)。

二、RCO工藝不產(chǎn)生NOX,RTO工藝會產(chǎn)生Nox

RTO工藝的反應溫度比較高,會將空氣中的氮氣部分轉(zhuǎn)化為NOxX,并且這一轉(zhuǎn)化率隨著溫度的提高、停留時間的延長會迅速上升,RCO工藝不會生成NOX。

據(jù)研究:

1)—套20萬m3/h處理量的RTO設備,其N○ⅹ排放量約等于一臺35t/h的燃煤流化床鍋爐。

2)在930℃時,在空氣氣氛下,N2和O2反應生成的熱力型NO平衡濃度可以達到210ppm(265mg/m3),如果停留時間足夠長,生成的NOⅹ還會進一步增加。

3)《蓄熱燃燒法工業(yè)有機廢氣治理工程技術(shù)規(guī)范》

5.5.1一般規(guī)定:在一般規(guī)定中,對治理工程處理后可達到的排放水平以及凈化設備運行過

程中的環(huán)境保護要求、監(jiān)測要求等迸行了原則性的規(guī)定。關(guān)于凈化系統(tǒng)產(chǎn)生的二次污染物的控制在規(guī)范6.4中進行了規(guī)定。在此,需要指岀的是,RTO處理為髙溫燃燒,在此過程中,有可能會生成NOX,需要對其凈化予以考慮,具體排放要求執(zhí)行國家或地方的相關(guān)排放標準。

基于此,如果采用RTO工藝治理VOCs后續(xù)要采取脫硝措施。

三、RCO工藝不產(chǎn)生二嗯英,RTO工藝處理含氯廢氣時會產(chǎn)生二嗯英

1.RCO工藝不產(chǎn)生二惡英

RCO工藝作為VOCs治理的主流技術(shù),也是目前能夠?qū)崿F(xiàn)∨OCs達標排放的成熟技術(shù)。但許多業(yè)主,甚至環(huán)保從業(yè)人員,對催化氧化過程中是否生成二嗯英顧慮重重,尤其碰到廢氣中含有鹵素、芳烴等物質(zhì)時,在選用催化氧化技術(shù)時就會更加慎重。其實,用催化氧化技術(shù)處理VOCs廢氣,基本不同擔心生成二嘌英,如果催化劑配伍當中配置分解二嘌英催化劑,就更不用擔心二噁英問題。

二噁英又稱二唿因,屬于氯代三環(huán)芳烴類化合物,是由200多種異構(gòu)體、同系物等組成的混合體。其毒性比氯化鉀、砒霜強得多。是非常穩(wěn)定又難以分解的一級致癌物質(zhì)。二噁英中毒性最強的是2,3,7,8-四氯二苯并二英,

其化學結(jié)構(gòu)式為

二噁英主要來自垃圾焚燒、農(nóng)藥及含氯有機物的高溫分解或不完全燃燒。含有氯仿、氯甲烷、氯乙烷等低碳氯代烴的有機廢氣在催化氧化過程中不會產(chǎn)生二嘌英。其理由是

(1)催化氧化的溫度較低,在300-500°之間

(2)催化氧化的機理與直接燃燒(熱力)燃燒不同。它是反應物分子(包括氧分子)被吸附在催化劑的活性中心上得到活化、解離、重組、脫附,主要的過程都在催化劑表面上完成,受催化劑表面結(jié)構(gòu)控制。

(3)低碳氯代烴濃度很低,氧很豐裕的情況下,C-O、H-O、H-c結(jié)合的活性遠大于C-C、CC的結(jié)合。一個碳,兩個碳的小分子,連接成氯代三環(huán)芳烴類結(jié)構(gòu)是不大可能的。

可能產(chǎn)生二噁英的必須條件:

(1)含高濃度氯代烴,貧氧(氧不足),高溫。如垃圾焚燒:垃圾中往往含有氯的塑料制品;燃燒物的中間易處于貧2層。高濃度、貧○2是必要條件。高溫裂解屬自由基反應機理,C-C鍵容易連接起來。

(2)如果廢物或廢氣中含有氯代苯類如:氯苯、二氯苯等,濃度比較高,在貧O2條件下,不完全分解,易生成二噁英。

從上述二嘌英的定義、生成機理、催化氧化反應機理等分析可知,用催化氧化技術(shù)對vocs進行治理,不必擔心二嗯英的問題。如果催化劑配伍中配置了分解二嗯英的催化劑,廢氣出口二嗯英的達標就更有保證!

2.RTO工藝在處理含氯廢氣時,會產(chǎn)生二噁英

RTO工藝在處理含氯廢氣時會產(chǎn)生二嗯英。如果要消除處理后廢氣中的二嗯英,需要在二燃室將廢氣加熱到>1100°C,停留時間>25s,然后采用急冷技術(shù),將廢氣溫度從600℃迅速降溫至150以下,這個時間不能超過2s,從而破壞二嗯英再度合成的溫度區(qū)間,消除二噁英。

四、RCO工藝投資低,RTO工藝投資高

處理同樣規(guī)模的有機廢氣,設備配置水平相同,應用RCO工藝投資低于應用RTO工藝的投資,一般為RTo工藝投資的80%。

有人認為,RCO工藝相比RTO工藝,多了價格高昂的催化劑,為什么反而投資低?原因如下

1)RCO工藝反應停留時間比RTO短得多,約為1/5,因此設備體積小得多;

2)RTO工藝需配各脫硝設施;

3)針對含氯廢氣,RTO工藝需增加急冷裝置;

4)RTO工藝需配備燃料儲運設施;

5)RTO工藝需采用耐高溫的材質(zhì)

6)針對含氯廢氣,RTO工藝需解決髙溫氯腐蝕問題,會大幅度增加設備投資。

五、RCO工藝運行費用低,RTO工藝運行費用高

RCO工藝因為反應溫度低,與外界熱量交換比較少,熱損失小,需要補充的外加熱源相應就比較小,因此運行費用低。

六、RCO工藝沒有明火,安全性高;RTO工藝明火燃燒,風險高

RCO是無焰催化氧化反應,整個過程沒有明火,采用防爆電加熱器作為補充熱源;RTO是明火燃燒,風險相對較高。

2019年7月1日實施的《制藥工業(yè)大氣污染物排放標準》(GB37823-2019)、《涂料、油墨及膠粘劑工業(yè)大氣污染物排放標準》(GB37824-2019)、《揮發(fā)性有機物無組織排放控制標

準》(GB37822-2019)等,均提出了高溫產(chǎn)生氮氧化物的問題、含氯廢氣產(chǎn)生二嘌英的問題等。

綜上所述,RTO工藝存在的問題是二次污染(N○二噁英等),同時存在投資大、運行費用高、風險髙等問題。相信隨著整個社會對廢氣治理行業(yè)的關(guān)注、認知的提高、行業(yè)的自律、監(jiān)管的到位,RCO工藝將會在越來越多的廢氣治理領(lǐng)域發(fā)揮作用。

來源:VOCs減排工作站

Powered by MetInfo www.mituo.cn