中國石油華北石化公司老罐區苯罐為3臺1000m3的內浮頂罐,雖然設置了氮封系統,但仍存在靜止儲存損耗、發油損耗和收油損耗,產生VOCs無組織排放。苯是致癌物,其無組織排放對生態環境和人員健康有重要影響。

2016年2月,河北省環保廳發布《工業企業揮發性有機物排放控制標準》( DB13 /2322 - 2016) ,規定: 產生揮發性有機物的主要生產工藝和裝置必須設立整體或局部氣體收集系統和凈化處理裝置。2017年4月1日,雄安新區設立,對周邊環境提出了更高的要求。為響應國家建設雄安新區政策,貫徹地方減排標準,打造優美自然生態環境,華北石化油品運行部于2017年7月為老罐區苯罐設置了VOCs治理裝置,經過近一年的運行,顯著減少了VOCs排放,但在運行中也出現了部分問題。現將該VOCs治理裝置的運行情況、存在的問題和改造情況進行分析,以期對類似裝置的運行提供指導。

一、裝置概況

1.1 基本參數

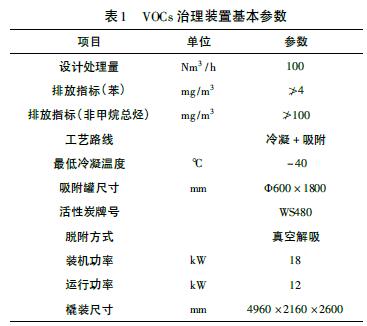

老罐區苯罐采用江蘇金門能源裝備有限公司設計、制造的JM - VRECS - CD/AD - 100 型VOCs 治理裝置,冷凝+ 吸附集成工藝,裝置主要參數如表1。

1.2 工藝流程

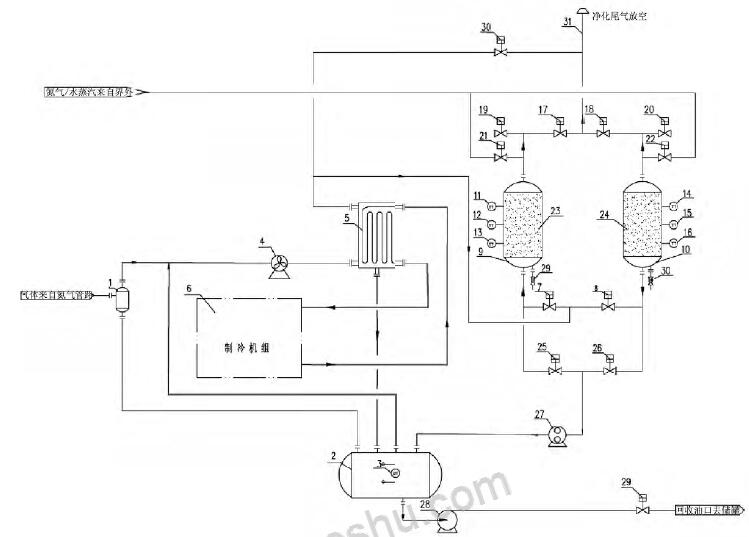

采用冷凝系統對VOCs 進行預處理,將大部分的可凝組分冷凝回收,降低進入吸附系統的VOCs 濃度。未凝氣去吸附罐進行吸附處理,達標后排放,吸附解吸氣循環至冷凝裝置處理、回收。該系統的本質是冷凝實現VOCs 可凝組分回收,吸附實現VOCs 達標排放。VOCs 治理裝置流程圖如圖1。

1 - 凝液收集罐; 2 - 氣液分離罐; 3 - 液位變送器; 4 - 風機; 5 - 冷箱; 6 - 制冷機組; 7 - 吸附罐進口閥A; 8 - 吸附罐進口閥B; 9 - 吸附罐A; 10 - 吸附罐B; 11 - 溫度變送器A; 12 - 溫度變送器B; 13 - 溫度變送器C; 14 - 溫度變送器D; 15 - 溫度變送器E; 16 - 溫度變送器F; 17 - 吸附罐出口閥A; 18- 吸附罐出口閥B; 19 - 吸附罐破真空閥A; 20 - 吸附罐破真空閥B; 21 - 吹掃氣進口閥A; 22 - 吹掃氣進口閥B; 23 - 吸附劑床層A; 24 - 吸附劑床層B; 25 - 真空脫附閥A; 26 - 真空脫附閥B; 27 - 真空泵; 28 - 回液泵; 29 - 外輸液流量開關閥;30 - 緊急放空閥; 31 - 排放筒

圖1 VOCs 治理裝置流程圖

來自儲罐的VOCs 氣體由管道進入VOCs 治理系統,VOCs入口管道設置有壓力傳感器和流量計,當壓力高于設定值時,變頻防爆風機啟動,VOCs 氣體進入冷凝單元的冷箱,與來自制冷機組的冷媒進行換熱,大部分VOCs 組分冷凝、液化、析出,低溫VOCs 再去回熱交換器與冷凝單元入口VOCs 進行回熱交換,溫度回升到接近常溫,完成氣路的冷量回收利用。冷凝單元設置有利用制冷系統壓縮機排出的過熱蒸汽融霜的化霜系統,將冷箱內的結霜融化、回收。

未冷凝的低濃度VOCs,進入到吸附單元,吸附系統由兩臺交替進行吸附- 脫附的吸附罐組成],VOCs 中的大部分有機組分被吸附罐內的活性炭吸附,達標后的氣體經排放管放空。當吸附罐吸附飽和后,對吸附罐進行抽真空脫附,真空泵出口排放氣循環至冷凝單元冷箱進行冷凝處理。冷箱冷凝下來的液態烴進入儲罐,經輸油泵,泵送至回收儲罐。

二、運行情況和存在的問題

2.1 運行參數

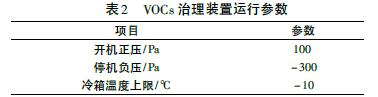

VOCs 治理裝置主要運行參數如表2。

2.2 存在的問題

2.2.1 冷箱回收的液量少

裝置運行兩個月,與冷箱連接的儲罐液位僅30%,約25L,回收的液量明顯偏少,分析原因:

( 1) 苯儲罐是內浮頂罐,且帶有氮封系統,排放氣中有機物濃度低,實測VOCs 治理裝置入口非甲烷總烴在20000 ~25000mg /m3 之間;

( 2) 實際運行的氣量較低,遠達不到100Nm3 /h 的設計處理量,正常運行時,VOCs 治理裝置氣體流量在20 ~ 50m3 之間;( 3) 化霜時間不夠長,停止化霜溫度不夠高,經手動化霜,大量液體自冷箱流出,實際運行中有機物在進入冷箱后直接凝華,在冷箱內壁結晶。

2.2.2 真空泵頻繁自停

由于采用的是干式螺桿真空泵,其優點在于其真空度高,可達到3Pa 的極限真空,但同時對進氣的顆粒物和含液量要求高,運行期間,數次因活性炭粉末和苯蒸汽冷凝積液停機。

2.3 排放指標不合格

裝置運行初期兩個月,每周取樣檢測,排放指標正常,非甲烷總烴維持在80mg /m3 以下,苯維持在2mg /m3 以下。

運行兩個月后,非甲烷總烴排放超過10000mg /m3 ,活性炭飽和。分析原因,一方面,由于冷箱內結霜嚴重,提高了進入吸附罐的有機物濃度; 另一方面,真空解吸不能完全將活性炭解吸,導致被吸附的有機物逐漸積累,以致活性炭飽和,甚至失活。

三、裝置改造

3.1 設備改造

考慮到干式螺桿真空泵的使用要求和本裝置的實際情況,將干式螺桿真空泵更換為更可靠的無油干式渦旋真空泵,其對進氣顆粒物和液滴的接受性更強,適于長周期穩定運行。真空泵入口增設5μm 過濾器,保證最少的雜質進入真空泵腔體。

真空泵出口管道增設保溫和電伴熱,防止高濃度解吸氣在環境溫度較低時冷凝,保證真空泵正常運轉。

3.2 工藝改造

考慮到真空解吸不能使活性炭解吸完全,增設活性炭罐熱氮氣吹掃系統。

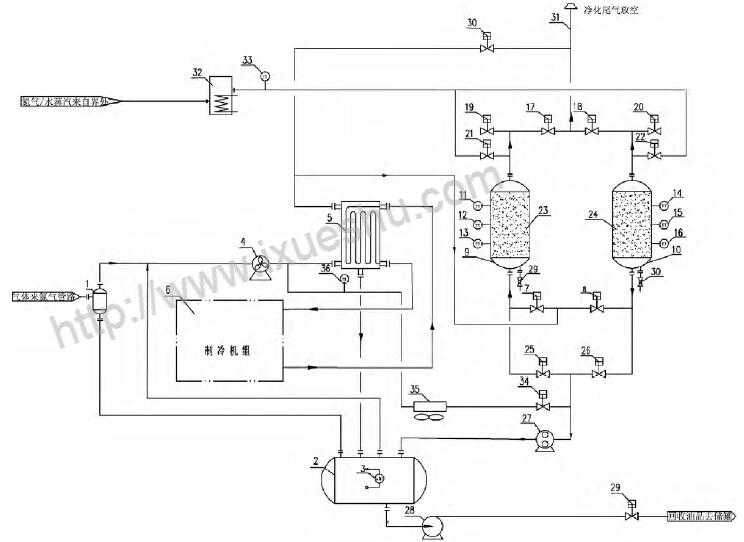

具體地,在現有吸附罐氮氣吹掃管線增設氮氣電加熱器,用于對氮氣進行加熱; 在真空泵入口管道引出一條支路至冷箱入口,該支路上設置開關閥和風冷冷卻器,用于對吹掃后的熱氮氣尾氣進行降溫和再處理。改造后的VOCs 治理裝置流程圖如圖2。

1 - 凝液收集罐; 2 - 氣液分離罐; 3 - 液位變送器; 4 - 風機; 5 - 冷箱; 6 - 制冷機組; 7 - 吸附罐進口閥A; 8 - 吸附罐進口閥B; 9 - 吸附罐A; 10 - 吸附罐B; 11 - 溫度變送器A; 12 - 溫度變送器B; 13 - 溫度變送器C; 14 - 溫度變送器D; 15 - 溫度變送器E; 16 - 溫度變送器F; 17 - 吸附罐出口閥A; 18- 吸附罐出口閥B; 19 - 吸附罐破真空閥A; 20 - 吸附罐破真空閥B; 21 - 吹掃氣進口閥A; 22 - 吹掃氣進口閥B; 23 - 吸附劑床層A; 24 - 吸附劑床層B; 25 - 真空脫附閥A; 26 - 真空脫附閥B; 27 - 真空泵; 28 - 回液泵; 29 - 外輸液流量開關閥; 30 - 緊急放空閥; 31 - 排放筒; 32 - 加熱器; 33 - 熱氣體溫度變送器; 34 - 熱氣體脫附開關閥; 35 - 冷卻器、36 - 冷卻溫度變送器

圖2 改造后的VOCs 治理裝置流程圖

活性炭吹掃間歇運行,現以A 罐的吹掃為例,對流程進行說明。

依次打開吸附罐A 真空閥、吸附罐B 進氣閥、吸附罐B 出口閥、制冷系統、吸附罐A 吹掃閥、排氣電磁閥、風冷冷卻器,對吸附罐A 進行氮氣預吹掃,預吹掃2min,排出吸附罐內的空氣。然后,電加熱器打開,開始對氮氣進行加熱,熱氮氣對活性炭床層進行吹掃,氮氣吹掃時間控制在120min 左右,熱吹掃結束后,關閉電加熱器,用冷氮氣吹掃,將床層溫度降低至30℃以下。

吹掃過程中,熱氮氣的路徑依次為: 氮氣管道- 電加熱器- 吹掃閥- 真空閥- 排氣開關閥- 風冷冷卻器- 冷箱- 吸附罐- 排空。

冷氮氣吹掃結束,將床層溫度降低至30℃以下,排氣電磁閥、風冷冷卻器關閉。經吹掃后,正常運行時,非甲烷總烴排放維持在100mg /m3以下,苯排放維持在4mg /m3 以下,達到了排放要求。

采用該種方式吹掃,可以最大程度的對活性炭床層進行深度解吸附,且解吸氣再次經過冷凝和吸附處理,解吸氣的排放也達到排放標準要求。

3.3 控制系統改造

( 1) 吹掃控制系統

為降低吹掃的勞動強度,在VOCs 治理裝置自帶的PLC 系統中增設吹掃程序,實現吹掃過程的一鍵啟動。

吹掃程序中,預吹掃時間、熱吹掃時間、吹掃后床層溫度均可以由現場操作員手動設定,增強了吹掃操作的便利性和實用性。

( 2) 手動化霜程序

考慮到冷箱回收液相少的現狀,如在VOCs 治理裝置正常運行時增加化霜時間,那么將導致化霜期間進入活性炭罐的有機物濃度升高,縮短吸附罐的連續運行周期。而且,自動運行時,不易觀察化霜的實際效果和狀態。

基于實際運行要求,考慮間歇手動化霜,因此增設了手動化霜程序。手動化霜程序中,化霜時間和化霜停止溫度可自主設定,根據現場的實際化霜情況,進行化霜的操作,增強了化霜操作的有效性。

3.4 運行參數調整

經過實踐的摸索,初始設定的運行參數對于VOCs 治理裝置的達標排放是不恰當的,具體地:

( 1) 冷箱溫度上限和下限溫度過高,不能充分發揮冷凝單元的效果,需進一步降低冷箱溫度;

( 2) 考慮到手動化霜程序的增設,化霜主要的依靠操作員現場操作,因此,可以合理的減少自動化霜時間,使冷箱長周期處于低溫狀態;

( 3) 考慮到真空解吸的局限,可適當延長吸附時間。

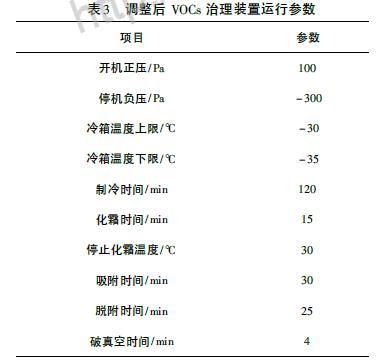

調整后VOCs 治理裝置主要運行參數如表3。

四、結論

采用冷凝+ 吸附集成工藝進行苯儲罐VOCs 治理是有效的,能夠實現非甲烷總烴≯100mg /m3 ,苯≯4mg /m3 的排放指標。

對于冷凝裝置,運行中應特別注意冷箱化霜的操作,以及時回收廢氣中的可凝組分,保證進入吸附系統的有機物濃度不超標。

真空解吸對于苯系物的吸附不能完全解吸附,需借助熱氮氣吹掃才能充分解吸附。

來源:北極星VOCs在線

Powered by MetInfo www.mituo.cn