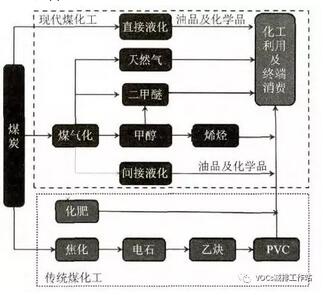

甲醇在工業上的應用意義重大,目前工業上主要是采用一氧化碳、二氧化碳加壓催化氫化法合成甲醇,天然氣、石腦油、重油、煤及其加工產品(焦炭、焦爐煤氣)、乙炔尾氣等均可作為生產甲醇合成氣的原料。

甲醇的合成在新型煤化工領域是不可忽略的一環,僅2015 年我國甲醇總產能達到80260 kt/a 規模以上的企業有 217 家,有效產能約70000 kt/a,占比超過全球的一半。現有甲醇裝置主要集中在華北、華東、西北地區,其中寧夏、內蒙古包頭、陜西榆林等地均占比較大。

對應甲醇的儲存就運輸就很頻繁,甲醇的蒸氣壓大,存儲及運輸(裝車)過程的甲醇逸散量也非常大,關于甲醇儲罐及裝車的甲醇回收(VOCs治理)。

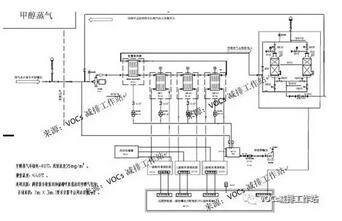

在煤化工集聚區,很多用戶選擇水噴淋+活性炭吸附工藝對甲醇儲罐及裝車尾氣進行處理。

很多地區甲醇儲罐由固定頂改為內浮頂,減少甲醇的揮發損失,但不少地區的甲醇罐仍為拱頂罐,由于工藝設計要求,不少企業的部分罐(甲醇中間罐)是在持續性有甲醇進罐的,也就說是在一直進行大呼吸的,罐頂的甲醇濃度其實可以用安托因方程模擬出來,即在平均儲存溫度20-30℃下計算甲醇的飽和蒸汽濃度,這個數值可以作為參考。

根據方程,模擬出來的數值如上,可見如甲醇存儲溫度為25℃下,其飽和蒸汽濃度可以達到217g/m3,這就不難理解①為何做LDAR的朋友把FID探頭在呼吸口測時直接爆表(某款進口FID爆表濃度為>10萬ppm),②也不難理解你爬上甲醇罐頂時的艱難呼吸,③更不難理解某些企業將儲罐廢氣收集后(還不是直接接管按照相關技術要求進行罐頂安全配件改造后的收集)用水噴淋塔進行水洗,塔頂排出其仍是幾千毫克每標立。這樣的廢氣接入活性炭吸附塔,根據活性炭的吸附飽和10-15%,結合設計時定的活性炭量,業主需要多長時間更換一次活性炭就很清楚了。

除了上面的方法,還有三級冷凝法。

根據中石化洛陽院在2016年發布的《石油化工儲運罐區 VOCs 治理項目油氣連通工藝實施方案及安全措施指導意見》的127號函,要對罐頂進行安全配件改造。改造后的收集管路可接入三級冷凝系統,從0-3,、-35、-80℃直接深冷冷凝,國內大部分的煤制甲醇企業儲罐大小呼吸甲醇尾氣處理量一般不超過300m3/h,大多數在50-100m3/h(投資適中,甚至在某些小氣量的項目上是水噴淋+活性炭吸附工藝的投資的一半),將甲醇尾氣直接冷到-80℃,此時甲醇的飽和蒸汽濃度理論計算為35mg,滿足GB31571中規定的50mg排放標準要求。另外,在整體撬裝設備后在新增一套活性炭吸脫附(變壓脫附,壽命2-3年)系統,確保在工藝波動等非正常工況下也可持續性達標排放。

來源:VOCs減排工作站