隨著我國鋼桶涂裝行業的快速發展,中小微企業群體日益壯大,由于企業規模小,生產方式粗放,印刷、噴涂普遍以開放式人工作業為主,污染控制水平不高,無組織排放嚴重,由此產生的揮發性有機物(VOCs)所帶來的環境問題也日益受到關注。

某鋼桶廠在生產的時候,有一道涂裝工序。涂裝會產生噴漆廢氣。

車間的廢氣主要來源于噴涂、干燥過程,所排放的污染物主要為:噴涂時產生的漆霧和有機溶劑,干燥揮發時產生的有機溶劑。漆霧主要來自于空氣噴涂作業中溶劑型涂料飛散的部分,其成分與所使用的涂料一致。有機溶劑主要來自于涂料使用過程中的溶劑、稀釋劑,絕大部分屬揮發性排放,其主要的污染物為二甲苯、苯、甲苯等。這些成份對人的健康和生活環境有害,并且有惡臭,人如果長期吸入低濃度的有機廢氣,會引發咳嗽、胸悶、氣喘甚至肺氣腫等慢性呼吸道疾病,是目前公認的強烈致癌物。

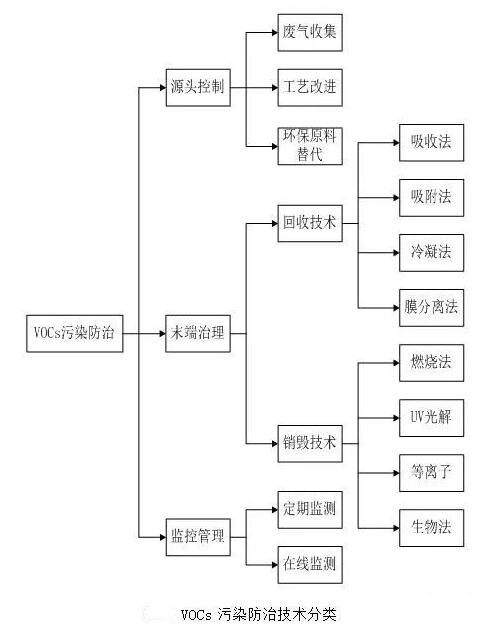

目前,廢氣治理行業公認的處理技術可分為回收技術和銷毀技術,整體的VOCs污染防治技術具體細分見下圖

1吸收法是利用低揮發性或者不揮發的有機溶劑對VOCs進行吸收處理,由于在廢氣處理過程中添加了有機溶劑,產生混合溶劑廢水等二次污染,不符合清潔生產理念,并且常規的機械企業不具備廢水處理能力,所以不適合涂裝行業。

2吸附法是利用固體吸附劑(活性炭、分子篩等)對污染物進行吸附凈化。雖然吸附法工藝成熟,有一定的處理效果,設備投入適中,但是吸附劑是易耗品,雖然可以配置吸附劑再生功能,但再生后的吸附劑性能下降幅度大,壽命短,更換下來的吸附劑屬于危廢品,需要投入額外的處理費用,而且一般設備體積比較大,占地較多,而多數機械企業內部用地緊張,不能提供過大的空間用于放置廢氣處理設備,所以不適合涂裝行業。

3冷凝法是通過降低溫度,使VOCs廢氣由氣態轉變為液態,雖然可以起到回收的作用,但是其回收率不高,一般只有40-60%,并且只適用于高濃度的廢氣預處理,所以不適合涂裝行業。

4膜分離法是利用膜對不同物質的選擇性穿透的能力來進行VOCs的治理,設備投入較高,并且膜的選擇性能力有一定的局限性,所以不適合涂裝行業。

5燃燒法以及催生的活性炭吸附/沸石轉輪吸附+RTO/RCO,是目前公認的VOCs治理最為徹底的技術,但是其設備投入高,通常100-500萬不等,設備占地也較大,遠遠超出中小微企業的經濟承受范圍,所以不適合中小微企業。

6生物法是利用微生物代謝活動降解VOCs.將其轉化為無害的小分子物質的工藝,因生物菌種對有機物的消化具有很強的專一性,對環境條件比較敏感,而且在降解過程中會產生大量排泄物,造成固廢污染,整體設備占地大,所以不適合中小微企業。

7低溫等離子技術是利用介質放電產生的帶有極高溫度的等離子體以極快的速度反復轟擊廢氣中的氣體分子,去激活、電離、裂解廢氣中的各種成分,通過氧化等一系列復雜的化學反應,使復雜大分子污染物轉變為一些小分子的安全物質(如二氧化碳和水),或使有毒有害物質轉變為無毒無害或低毒低害物質。雖然該技術VOCs去除效率高,但是其等離子體溫度高,處理易燃易爆揮發性有機物時存在很大的安全隱患,因此天津市安監局印發的《關于吸取事故教訓開展環保治理設施專項安全檢查的通知》中,官方首次叫停低溫等離子技術。

8UV光解技術是利用高能UV紫外線使有機氣體分子發生裂解,化學鍵斷裂,形成游離狀態的原子或基團(C*、H*、O*等),同時,混合氣體中的氧氣被紫外線光裂解形成游離的氧原子并結合生成臭氧【UVO2→O-O*(活性氧)O*O2→O3(臭氧)】;混合氣體中的水蒸氣被紫外線光裂解產生羥基【UVH2O→HOH-(羥基)】,而這些生成的臭氧和羥基具有極強的氧化性,可將廢氣分子裂解產生的原子和基團氧化成H2O和CO2等無污染的低分子化合物。

綜合各方面的條件,中仁環保的工程師認為水噴淋+UV光催化除臭+活性炭吸附這個工藝比較合適鋼桶廠處理涂裝廢氣用。

鋼桶廠涂裝廢氣處理工藝:

噴漆廢氣產生噴涂過程,液態油漆在氣壓作用下形成霧化粉塵顆粒物及揮發三苯等有機危害物,濃度較高,粒徑較小,絕大部分在10µm以下,若未經預處理,將很快堵塞活性炭微孔,使活性炭失效。噴漆廢氣經過水簾柜清洗后,對漆霧起到很好的清洗降解作用,廢氣進入水噴淋廢氣處理塔,經濕式旋流板廢氣凈化塔進一步清洗處理后,通過加壓引風機進入光催化除臭設備內,經高能紫外線照射下,使揮發性有機物化學鍵開環和斷裂等多種反應(光化學反應),降解轉變成CO2,H2O等低分子化合物,利用高能紫外光照射空氣中的氧氣生成臭氧,臭氧吸收紫外線生成氧自由基和氧氣,氧自由基與空氣中的水蒸氣作用生成羥基自由基,一種更強的氧化劑,與醇、醛、羧酸等有機廢氣,徹底氧化為水、二氧化碳等無機物后,再進入活性炭吸附器進行吸附處理,廢氣得到徹底的凈化,最終通過管道排放到大氣中達標排放。為達到最佳凈化效果,廢氣經光催化除臭設備分解后,后續需有3~5秒管道反應時間。